Outubro de 2016

Equipe técnica da Omega Engineering

Os transmissores e os sensores de temperatura têm muitas e variadas aplicações no setor de geração e transmissão de energia. No entanto, particularidades específicas para cada instalação industrial podem restringir e até mesmo impedir o uso de determinadas tecnologias ou produtos.

Medições de temperatura erradas ou imprecisas podem ter consequências muito custosas e, eventualmente, trágicas no setor elétrico. Tais falhas costumam ocorrer por alterações nos sinais de tensão de termopares ou Detectores Termométricos de Resistência (RTDs), o que pode ser prevenido facilmente com o uso de transmissores de temperatura.

A seguir, é detalhado o funcionamento dos RTDs para que os técnicos possam avaliar a adequação destes produtos às suas aplicações:

História

No final do século XIX, Sir William Siemens propôs o uso da platina, que vem sendo usada até hoje como elemento em um termômetro de resistência e alta exatidão.

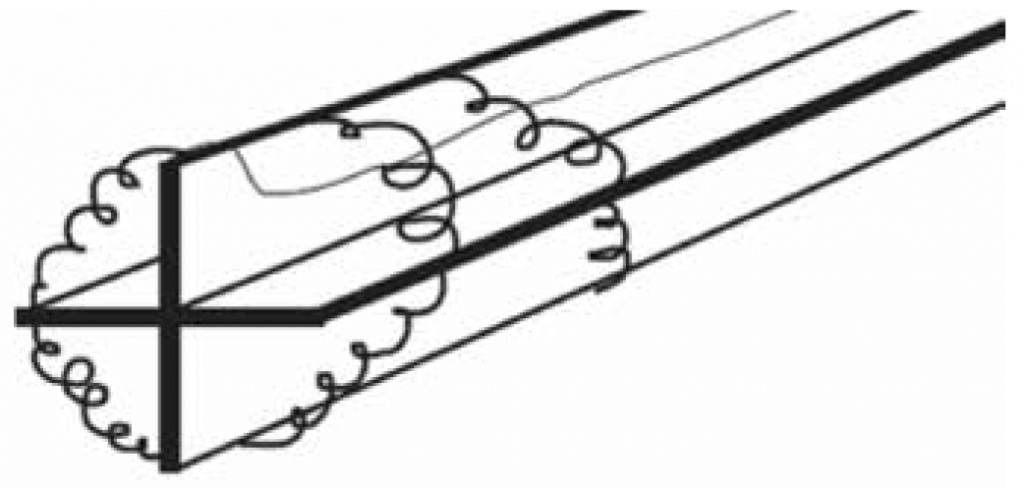

A construção clássica do RTD com o uso de platina foi proposta por C. H. Meyers, em 1932, em um tubo de vidro. Essa construção minimizou a deformação/tensão mecânica no fio, maximizando a resistência ao mesmo tempo.

O padrão bird-cage, proposto por Evans e Burns, substituiu o design de Meyers. O elemento de platina permanece, em boa parte, sem suporte, o que o permite se mover livremente quando ocorre expansão ou contração causada por variações de temperatura.

As alterações na resistência induzidas por deformação/tensão mecânica com o tempo e a temperatura são então minimizadas e o bird-cage tornou-se o padrão de laboratório definitivo, ainda que muito frágil para uso em ambientes industriais.

Uma técnica de construção mais reforçada é demonstrada na Figura 2. O fio duplo de platina é enrolado em uma bobina de vidro ou de cerâmica. Assim, o processo de vedação garante que o RTD mantenha sua integridade sob vibrações extremas, mas também limita a expansão do metal platina em temperaturas altas.

Esses dispositivos mantêm excelente estabilidade em aplicações de vibrações moderadamente reforçadas.

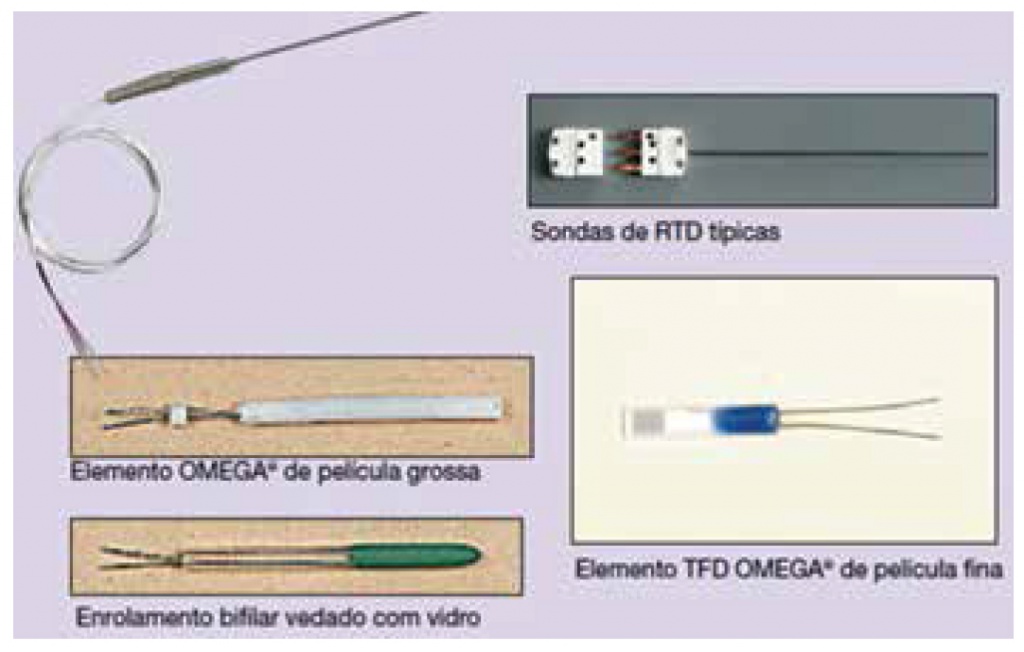

RTDs de película de metal

Na técnica de construção mais recente, uma película de pasta semifluida de platina ou de metal/vidro é depositada ou peneirada em um pequeno substrato plano de cerâmica, gravada por um sistema de corte a laser e vedada.

O RTD de película oferece uma redução significativa no tempo de montagem e tem a vantagem adicional do aumento de resistência para um determinado tamanho. Apesar de menos estáveis, estes RTDs estão se tornando mais populares por causa de suas vantagens definitivas em relação ao tamanho e ao custo de produção.

Medição da resistência

Os valores comuns de resistência para um RTD de platina variam de 10 ohms, para o modelo bird-cage, a vários milhares de ohms, para o RTD de película. O valor mais comum é de 100 ohms a 0 °C. O coeficiente de temperatura padrão DIN 43760 do fio de platina é α = 0,00385. Para um fio de 100 ohms, isso corresponde a + 0,385 ohms/°C a 0 °C.

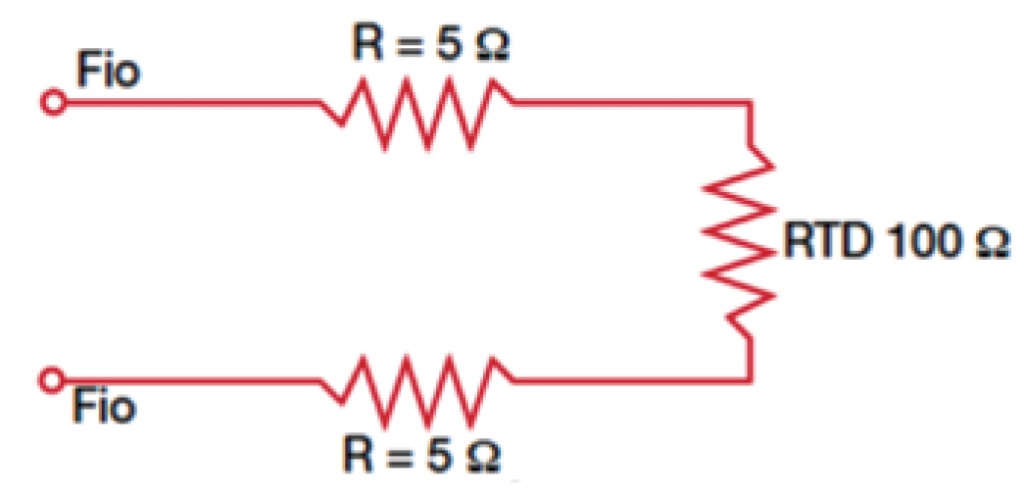

Tanto a inclinação quanto o valor absoluto são pequenos, especialmente se considerarmos o fato de que os fios de medição que levam ao sensor podem ter vários ohms, ou até mesmo dezenas de ohms.

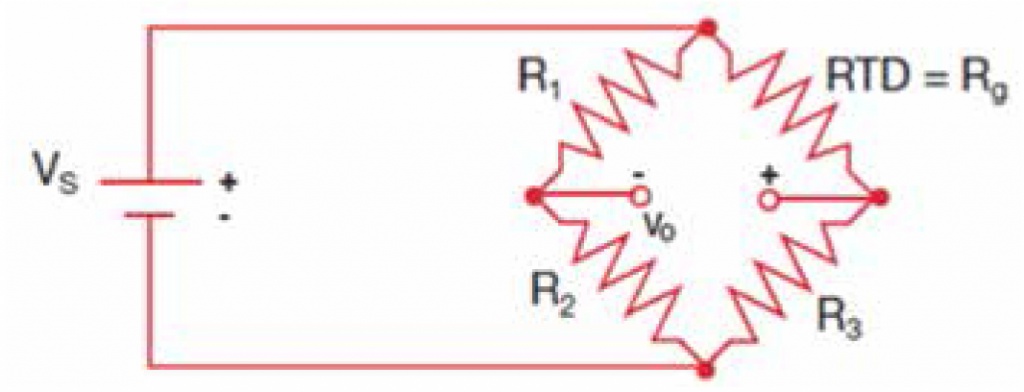

Uma pequena impedância do fio pode contribuir com um erro significativo em nossa medição de temperatura. Uma impedância de 10 ohms implica erro de 10/0,385 ≅ 26 °C na medição. Até mesmo o coeficiente de temperatura do fio-guia pode contribuir com um erro mensurável. O método clássico para evitar esse problema é usar uma ponte.

A tensão de saída da ponte é uma indicação indireta da resistência do RTD. A ponte exige quatro fios de conexão, uma fonte externa e três resistores com um coeficiente de temperatura igual a zero. Para evitar sujeitar os três resistores que completam a ponte a mesma temperatura do RTD, o RTD é separado da ponte por um par de fios de extensão:

Esses fios de extensão causam o mesmo problema apresentado inicialmente: a impedância dos fios de extensão afeta a leitura da temperatura. Esse efeito pode ser minimizado pelo uso de uma configuração de ponte de três fios:

Figura 6 – Ponto de três fios.

Se os fios A e B tiverem exatamente o mesmo comprimento, os efeitos de impedância serão cancelados, pois cada um deles está em uma perna oposta da ponte. O terceiro fio, C, atua como fio sensor e não conduz corrente. A ponte de Wheatstone, mostrada na Figura 4, cria uma relação não linear entre a mudança da resistência e a mudança da tensão de saída da ponte.

Isso agrava a característica não linear de temperatura de resistência do RTD, pois exige uma equação adicional a fim de converter a tensão de saída da ponte em uma impedância de RTD equivalente.

Ohms em quatro fios

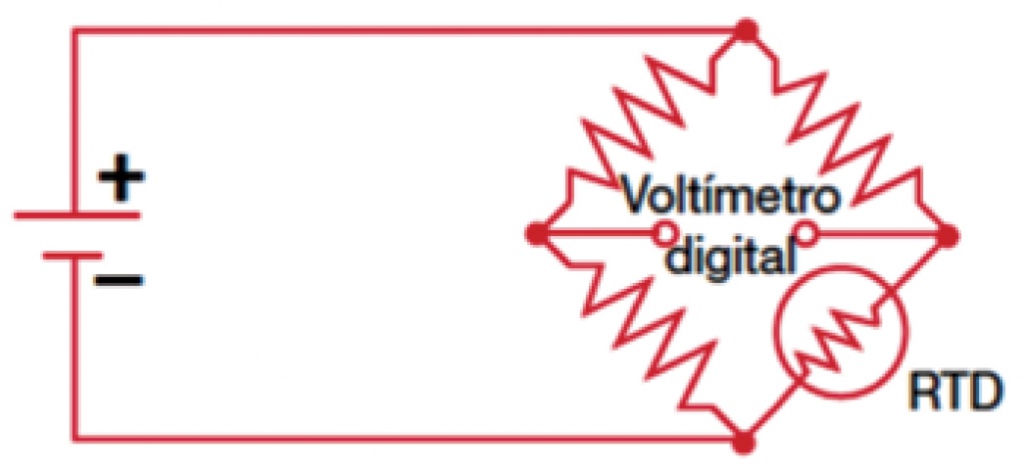

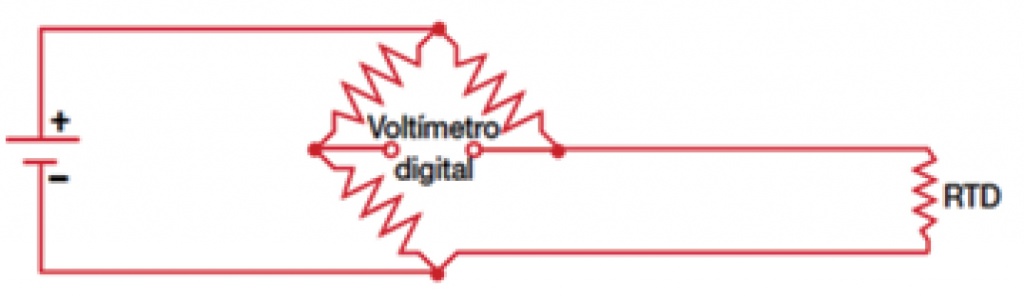

A técnica de utilização de uma fonte de corrente juntamente com um voltímetro digital com sensor remoto ameniza vários problemas associados à ponte. A tensão de saída lida pelo voltímetro digital e diretamente proporcional a resistência do RTD, de forma que somente uma equação de conversão é necessária.

Figura 7 – Medição de ohms em quatro fios.

Os três resistores que completam a ponte são substituídos por um resistor de referência. O voltímetro digital mede somente a queda de tensão no RTD e é indiferente ao comprimento dos fios-guia.

A única desvantagem do uso de resistência em quatro fios é que se faz necessário usar mais um fio de extensão do que com a ponte de três fios. É um pequeno sacrifício a ser feito para que possamos obter uma medição de temperatura exata.

Conversão de resistência em temperatura

O RTD é um dispositivo mais linear do que o termopar, mas, mesmo assim, exige um ajuste de curva. A equação Callendar-Van Dusen tem sido usada há anos para aproximar a curva de RTD:

Em que:

RT = Resistência na temperatura T

Ro = Resistência em T = 0 °C

α = Coeficiente de temperatura em T = 0 °C

(normalmente +0,00392Ω/Ω/°C)

δ = 1,49 (valor tipico para a platina de 0,00392)

β = 0 T > 0

0, 11 (tipico) T < 0

Os valores exatos dos coeficientes α, β e δ são determinados por meio da realização de um teste do RTD em quatro temperaturas e da solução das equações resultantes. Essa equação familiar foi substituída em 1968 por um polinômio de 20a ordem, a fim de fornecer um ajuste de curva mais exato.

O gráfico dessa equação mostra que o RTD é um dispositivo mais linear do que o termopar:

Precauções práticas

As mesmas precauções práticas que se aplicam a termopares também se aplicam a RTDs, ou seja, use blindagens e fio de par trancado, use um revestimento adequado, evite tensão e gradientes altos, use um fio de extensão grande, mantenha uma documentação apropriada e use um voltímetro digital integrador protegido.

Alem disso, as seguintes precauções devem ser observadas:

Construção – Devido à sua construção, o RTD é um pouco mais frágil que o termopar e, portanto, algumas precauções para protegê-lo devem ser tomadas.

Autoaquecimento – Ao contrário do termopar, o RTD não tem autoalimentação. Uma corrente deve ser transmitida por meio do dispositivo para fornecer uma tensão que possa ser medida.

A corrente provoca um aquecimento em joule (I2R) dentro do RTD, alterando a sua temperatura. Esse autoaquecimento aparece como um erro de medição. Consequentemente, é preciso atenção à magnitude da corrente de medição fornecida pelo ohmímetro.

Um valor típico do erro de autoaquecimento é 0,5 °C por miliwatt ao ar livre. Obviamente, um RTD imerso em um meio termicamente condutor distribuirá seu calor em joule para o meio e o erro causado pelo autoaquecimento será menor.

O mesmo RTD, que aumenta 1 °C por miliwatt ao ar livre, aumentará apenas 1⁄10 °C por miliwatt em ar que flui a vazão de um metro por segundo. Para reduzir erros de autoaquecimento, use a mínima corrente de medição em ohms que possa ser usada, mas que ainda forneça a resolução necessária, e use o maior RTD possível, mas que ainda apresente um bom tempo de resposta.

Obviamente, algumas concessões terão de ser consideradas. Desvio térmico – O desvio térmico e o ato de alterar a temperatura de medição ao inserir um transdutor de medição. O desvio térmico é um problema mais comum com RTDs do que com termopares, pois a massa física do RTD é maior do que a de um termopar.

Força eletromotriz (FEM) térmica – A conexão platina-cobre que é feita durante a medição do RTD pode provocar uma tensão de offset térmica. A técnica de ohms compensada por offset pode ser usada para eliminar esse efeito.

Mais informações sobre termopares e RTDs podem ser obtidas no site br.omega.com.

Referência

OMEGA Engineering, Manual de Referência Técnica de Temperatura.