Edição 52, Maio de 2010

Por Weruska Goeking

A automação surgiu como o caminho para a redução da participação da “mão humana” sobre os processos industriais. Partindo desse conceito, podemos dizer que a utilização em larga escala do moinho hidráulico para fornecimento de farinha, no século X, foi uma das primeiras criações humanas com o objetivo de automatizar o trabalho, ainda que de forma arcaica. Esse desenvolvimento da mecanização teria impulsionado mais tarde o surgimento da automação.

A necessidade cada vez maior de produzir mais e melhor culminou na Revolução Industrial, ocorrida a partir da segunda metade do século XVIII. Grande marco da substituição do trabalho braçal por máquinas que executavam a mesma tarefa com maior eficiência e qualidade, a Revolução acelerou o processo de transformação e desenvolvimento de tecnologias.

Mas foi com a ajuda do inventor James Watt que a máquina a vapor se tornou mais eficiente, com a implantação do regulador de velocidade. Assim, estava criado o sistema que unia as tecnologias pneumática e hidráulica.

As modificações feitas por Watt tiveram tanta importância para o parque fabril da época que levaram o filósofo alemão Karl Marx a considerar a máquina a vapor como o item mais importante da grande indústria. As companhias de fabricação têxtil foram as mais beneficiadas, mas apenas Alemanha, Estados Unidos e Inglaterra se equiparavam em capacidade de produção nesse primeiro período da revolução industrial.

As primeiras máquinas movidas a eletricidade surgiram em meados do século XIX, graças a esforços de diversos pesquisadores – entre eles Michael Faraday e André-Marie Ampère – que estudaram a utilização da eletricidade e do magnetismo em conjunto, levando ao desenvolvimento de motores que, conectados a sistemas elétricos, acionavam alavancas. No final do século XIX, esse tipo de motor começou a ficar obsoleto e deu lugar às máquinas que usavam a corrente elétrica em circulação em condutores para interagir com o campo magnético produzido por imãs ou eletroímãs.

A Segunda Guerra Mundial (1939-1945) também contribuiu para a história do controle automático – ainda que com objetivos menos nobres – com o desenvolvimento de sistemas para aplicação no lançamento de mísseis.

De acordo com o professor de automação industrial e gestão de projetos da Fundação Municipal de Ensino de Piracicaba (Fumep), Marcelo Eurípedes da Silva, a desvantagem do relé na época era a necessidade de fixá-los em algum ponto e sua transição para outros locais demandava muito trabalho, além da manutenção constante dos equipamentos.

Evolução

O conceito de automação foi instituído nos Estados Unidos apenas em 1946, nas fábricas automotivas e, atualmente, o termo significa qualquer sistema que utilize computação e que substitua o trabalho humano com o intuito de aumentar a velocidade e a qualidade dos processos produtivos, a segurança dos funcionários, além de obter maior controle, planejamento e flexibilidade da produção.

A criação, em 1947, do transistor ajudou a impulsionar o desenvolvimento da automação, pois se tratava de um componente eletrônico capaz de controlar a passagem da corrente elétrica em determinados sistemas. “O transistor é a base para qualquer processador moderno”, explica o especialista em manutenção de sistemas elétricos e gerente técnico da Adimarco, Marcelo Paulino. Com o uso do transistor e da eletrônica, foi possível o desenvolvimento dos primeiros computadores industriais. Embora o microprocessamento tenha sido comercializado apenas a partir dos anos 1960, foi nesse período que surgiram os primeiros robôs mecânicos a incorporar sistemas de microprocessamento e unir tecnologias mecânicas e elétricas.

Até o final da década de 1960, as empresas automobilísticas produziam em massa, com rapidez e qualidade, mas não ofereciam muitas opções para os clientes, já que a linha de produção não era flexível. A solicitação de um carro com acessórios específicos ou com uma cor diferente da disponível para pronta entrega poderia levar muitos meses para ser produzida, por exemplo.

Percebendo a necessidade do mercado, a General Motors (GM), nos Estados Unidos, solicitou à empresa Allen-Bradley que confeccionasse um produto que conferisse versatilidade à produção. A empresa, que já produzia contatores e dispositivos elétricos, desenvolveu, em 1968, o equipamento chamado Controlador Lógico Programável (CLP), que substituiu os antigos relés e permitiu fazer modificações rápidas no processo produtivo.

Com o CLP, as alterações eram feitas apenas mudando sua programação, enquanto que os sistemas a relés implicavam modificar a montagem dos equipamentos e, muitas vezes, substituir os hardwares. O CLP foi introduzido na planta da GM em 1969 e os Estados Unidos e a Europa foram os primeiros beneficiados com a tecnologia que só chegou ao Brasil mais tarde, nos anos 1980.

Os CLPs são dispositivos digitais que permitem controlar o processo fabril graças a uma memória programável que reúne as instruções que devem ser repassadas para as máquinas responsáveis pela produção industrial. À medida que o CLP foi incorporado nas indústrias, evoluiu e adquiriu novas funções e é hoje capaz de executar sequenciamento, temporização, contagem, energização/desenergização e manipulação de dados, regulação PID, lógica fuzzy, entre outras funções. Os CLPs podem ser programados por meio de computadores, são adequados para os ambientes industriais – muitas vezes inóspitos – e possuem linguagem amigável.

A automação foi aplicada, a princípio, em indústrias automobilísticas e petroquímicas. De lá para cá a tecnologia se disseminou para outras áreas, como indústrias alimentícia, química, petroquímica, siderúrgica, automotiva e associadas (pneus, borracha, etc.).

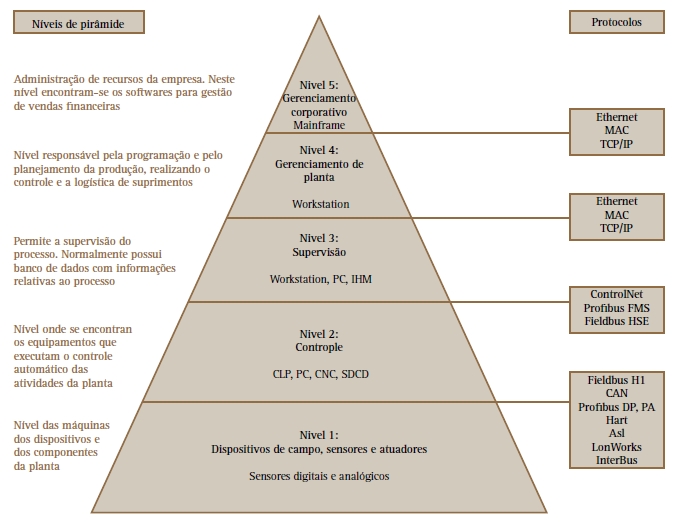

Foi também na década de 1980 que surgiu a “pirâmide da automação”. Essa pirâmide divide os níveis dos equipamentos envolvidos nessa tecnologia de acordo com sua atuação na indústria e mostra como as informações são filtradas do nível 1 até chegar ao seu topo. Em contrapartida, as ordens vindas dos níveis administrativos (4 e 5) são repassadas para o nível 3, que garante que as tarefas sejam realizadas pelos níveis operacionais. Atualmente, a pirâmide da automação baseia-se no modelo a seguir, que consta no livro “Engenharia de Automação Industrial“, dos autores Cícero Couto de Moraes e Plínio de Lauro Castrucci.

A principal diferença entre a pirâmide atual e a utilizada nos anos 1980 é que os níveis 1 e 2 não estavam integrados aos níveis 4 e 5 através do nível 3. As

sim, as informações técnicas sobre a produção obtidas nos níveis 1 e 2 precisavam ser explanadas para os níveis administrativos por meio de relatórios.

Do mesmo modo, os controladores do mesmo nível da pirâmide não trocavam qualquer tipo de informação, o que limitava os benefícios da automação, pois os computadores só existiam no nível 4 da tecnologia. Qualquer necessidade de integração de dados para análise ou para melhora no processo produtivo era feita por meio de longos relatórios. Isso perdurou até os anos 1980, quando surgiram as redes de comunicação, ou seja, era a primeira vez que os equipamentos de diversos níveis da automação poderiam trocar dados.

Porém, mesmo com o surgimento das redes de comunicação, apenas os equipamentos de uma mesma marca conseguiam se comunicar, pois cada fabricante tinha seu próprio sistema. A integração de linguagens – conhecida como interoperabilidade – só surgiu em 1993 com a publicação da norma IEC 61131-3, que padronizou a programação de controle industrial e, posteriormente, com a introdução da ISA 95, que é o padrão internacional para integração de empresas e sistemas de controle.

Atualmente, além da integração entre os níveis operacionais e administrativos, já é possível integrar diversas pirâmides, ou seja, várias indústrias de um mesmo grupo, por exemplo, podem se comunicar. “É a globalização da integração trazida pela automação”, afirma o professor do curso de MBA em automação industrial na Universidade de São Paulo (USP), Marcos Yukio Yamagushi.

Hoje há comunicação wireless, mas só é utilizada para transmissão de dados entre computadores. De acordo com Yamagushi, a rede wireless HART (que pode ser utilizada para comunicação entre todos os equipamentos da automação), por exemplo, não é muito aplicada porque, apesar de ser confiável, é muito lenta. Para se ter ideia, a transmissão via cabos entre o CLP e a IHM leva milissegundos, enquanto via wireless HART pode levar até 15 segundos, diferença de tempo que, em um processo industrial, é de grande relevância.

Por que automação?

As principais vantagens da automação consistem em produzir mais produtos, em menor tempo e com maior qualidade, com a menor intervenção humana possível. Também é possível otimizar os processos usando os equipamentos responsáveis pela produção, de forma a obter seu melhor rendimento e diminuir a carga em horários de ponta, quando a energia é mais cara, e diminuir os gastos com a concessionária.

“A introdução da automação foi muito importante para os processos produtivos porque se minimizou a variabilidade de resultados que era muito alta com a interferência do homem. Agora temos repetição de processos com qualidade assegurada”, afirma o coordenador do Centro de Pesquisa e Capacitação Tecnológica em Automação Industrial (EPUSP) – convênio entre o Departamento de Energia e Automação Elétricas (PEA) da Universidade de São Paulo (USP) e a Rockwell –, Cícero Couto de Moraes.

Também em caso de corte inesperado no fornecimento de energia, a automação também pode ser útil. É possível fazer uma programação do CLP (que delega as orientações para os demais equipamentos e consegue diagnosticar problemas mesmo antes da interrupção da operação) para que cargas vitais continuem a receber alimentação por meio de geradores ou fontes alternativas.

Contudo, os geradores levam até dez segundos para entrar em operação e alguns processos não podem sofrer qualquer interrupção de energia. Nesses casos, a automação supervisiona nobreaks que garantem o funcionamento das cargas até que os geradores entrem em operação. Sistemas como esses foram desenvolvidos para redes de televisão, hospitais, centrais de processamentos de dados, entre outros. Muitos deles trabalham com a possibilidade de falta de energia de um segundo a cada cinco anos na alimentação das cargas consideradas vitais, mas esse critério depende da especificação do projeto.

A automação também permitiu a inclusão de práticas fabris que visam melhorar os processos, como programa do Six Sigma. As indústrias que seguem esse modelo de qualidade garantem apenas um defeito a cada um bilhão de produtos fabricados, padrão este de qualidade inserido no Brasil há aproximadamente 15 anos.

A manutenção é outro item que pode ser beneficiado com a implantação de processos automatizados, já que, com o monitoramento completo das máquinas é possível verificar seu funcionamento e realizar os programas de manutenção preditiva. Antes da automação as manutenções predominantes eram a corretiva e a preventiva. Até mesmo esta última foi melhorada, porque, antes da automação, as máquinas eram paralisadas periodicamente e tinham suas peças trocadas, mesmo que ainda não apresentassem problema.

Como nem tudo são flores, uma das desvantagens da automação é que, ao implementá-la, problemas repentinos podem ocorrer e, muitas vezes, se eles não forem previstos, a intervenção do homem pode não ser permitida, levando a erros e outras consequências piores.

Outra questão sempre levantada quando se fala em automação é o eventual aumento do desemprego. De acordo com o engenheiro eletrônico, diretor de treinamento e presidente eleito da Instrumentation Society of Automation (ISA – Sociedade Internacional de Automação), Jorge Ramos, não há demissões em massa, mas sim uma mudança no perfil da vaga de trabalho. “A programação é humana, só a atuação não é mais”, completa. Por isso, a necessidade constante de atualização dos profissionais envolvidos nesta área de forma que consigam acompanhar a evolução das novas tecnologias.

É o que pensa o professor do Departamento de Engenharia de Energia e Automação Elétricas (PEA), da USP, Sérgio Luiz Pereira. Segundo ele, é preciso ter cuidado na aplicação da tecnologia para que ela traga benefícios para todas as camadas da sociedade. “A automação é uma poderosíssima ferramenta e o emprego dela é que pode ser bom ou ruim e, dentro de um desenvolvimento sustentável, deve haver a inclusão social. Isso porque se ela for empregada apenas para substituição do ser humano e o resultado não for investido nele mesmo para que possa exercer outras atividades mais nobres, a automação pode levar a um desemprego. E esse aumento de produção será revertido para quem?”, conclui.

Principais equipamentos

O nível 1 da “pirâmide da automação” é o chamado “chão de fábrica”, pois é o nível em que estão as máquinas diretamente responsáveis pela produção. É composto principalmente por relés, sensores digitais e analógicos, inversores de frequência, conversores, sistemas de partida e Centro de Controle de Motores (CCMs).

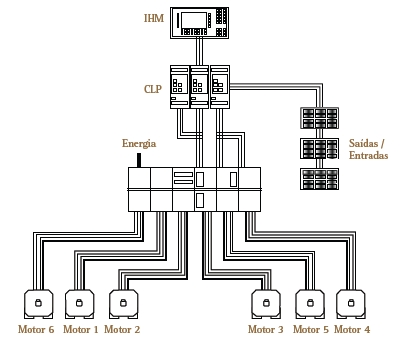

O nível 2 é responsável pelo controle de todos os equipamentos de automação do nível 1 e engloba os controladores digitais, dinâmicos e lógicos, como os CLPs, e de supervisão associada ao processo fabril. Esses equipamentos também são responsáveis por repassar os comandos dos níveis superiores para as máquinas da planta da fábrica (nível 1). São os CLPs que “delegam”

as tarefas para os equipamentos do nível 1.

No nível 3 da pirâmide, podem ser encontrados os bancos de dados com informações sobre qualidade da produção, relatórios e estatísticas. Os sistemas supervisórios concentram as informações passadas pelos equipamentos dos níveis 1 e 2 e as repassam para os níveis administrativos (níveis 4 e 5).

O nível 4 é responsável pelo planejamento e programação da planta fabril, passando as tarefas que devem ser realizadas para o nível 3 que, por sua vez, distribui o trabalho para os níveis inferiores. Também é o nível responsável pelo controle e logística de suprimentos. Já a administração de todos os recursos da empresa estão no nível 5, onde é gerenciado todo o sistema.

Os computadores localizados nos níveis 4 e 5 precisam ser altamente confiáveis e possuir muita memória para o armazenamento de dados e grande capacidade de processamento. Devem contar com redundância de máquina e de disco rígido, além de restrito acesso para garantir a segurança de todo o sistema de automação.

As mais recentes tecnologias para automação do nível 3 são o Manufactory Execution Sistem (MES), sistema de gerenciamento de operações, e o Enterprise Resource Planning (ERP), programa que realiza o planejamento de negócios e logística.

Investimentos

De acordo com o coordenador do EPUSP, Cícero Couto, para a realização de um bom projeto de automação, é preciso que a empresa de integração responsável pelo projeto entenda perfeitamente como a indústria contratante desenvolve seu processo produtivo. As especificidades de cada parque industrial pedem sempre sua solução particular, mesmo que a contratada tenha feito automação de processos similares.

Por isso, é de extrema importância que a indústria contratante detalhe todo o seu processo de manufatura e o que ela deseja obter com a automação. Um exemplo desse caso entre a indústria e a empresa responsável pela automação é de uma fábrica de produtos de limpeza que precisava reduzir o preço de um sabão em pó para manter-se competitiva no mercado. A automação foi totalmente desenvolvida com esse objetivo: minimizar os custos do processo e fazer o produto chegar ao consumidor final com o preço almejado pela indústria.

O numerário investido na tecnologia dependerá do tipo e da amplitude da automação na fábrica e o retorno do investimento ocorre entre três e cinco anos. A principal fonte desse retorno é a queda no custo de fabricação do produto com o crescente aumento da produção. Com isso, a indústria pode escolher entre aumentar sua margem de lucro sobre cada mercadoria ou baixar seu preço com o aumento das vendas.

A manutenção da automação é feita anualmente e, em 90% dos casos, pelos próprios funcionários da indústria, que são devidamente treinados pela empresa responsável pela automatização. A cada cinco anos é preciso trocar os equipamentos e os softwares responsáveis pela automação, sendo necessária a atuação da empresa que implantou a tecnologia.

CLP: o coração da automação

As diferenças entre o CLP utilizado hoje e os pioneiros da década de 1960 são: tamanho reduzido, desempenho de mais funções e maior capacidade de processamento de dados. Atualmente, o CLP pode até executar funções de outros equipamentos – do nível 1 –, caso eles venham a falhar.

Para complementar a atuação do CLP, é utilizado o sistema de supervisão Supervisory Control and Data Acquisition (SCADA), que também faz parte do nível 2. O sistema produtivo é mostrado em uma tela específica pela Interface Homem-Máquina (IHM), ou quando as informações são repassadas diretamente para um computador SCADA compondo o sistema supervisório.

Entretanto, antes do desenvolvimento dos sistemas supervisórios, os dados do nível 1 apareciam em quadros sinóticos, em que o funcionamento adequado das máquinas era mostrado por meio de Leds e lâmpadas que sinalizavam a operação das máquinas.

Atualmente, em substituição ao CLP e ao Scada, pode ser utilizado o Sistema Digital de Controle Distribuído (SDCD), que reúne as funções tanto do software quanto do hardware. Foi desenvolvido em meados da década de 1970 pelas empresas Honeywell e Yokogawa e é capaz de suportar mais informações e realizar mais processos, como supervisionar grandes malhas complexas de controle, como é o caso da indústria de petróleo.

Inicialmente, o SDCD era especialmente aplicado em indústrias de processos, como a petrolífera, com custo bem mais elevado que o CLP, que, por sua vez, era mais utilizado por empresas automotivas. Hoje em dia, não existe essa distinção, de forma que os CLPs realizam muitas das tarefas executadas pelo SDCD.

A chamada “indústria híbrida”, por exemplo, pode empregar tanto SCDC quanto o CLP no processo, ou até mesmo os dois conjuntamente, pois já são capazes de se comunicar.

Outra substituição ao CLP surgiu em 2002 com o Programmable Automation Controler (PAC), que executa ainda mais funções que o primeiro e é capaz de trocar informações com diversos equipamentos da pirâmide e executar programas complexos. A proposta desse equipamento é realizar as mesmas funções de um SDCD, mas com o preço e a simplicidade do CLP.