Não há produtos no carrinho.

Edição 97 – Fevereiro de 2014

Dicas de Instalação

Por Fernando Lisboa*

O Ministro de Minas e Energia, Edison Lobão, declarou à Agência Reuters, um dia antes do apagão ocorrido no dia 3 de fevereiro, que não enxergava “nenhum risco de desabastecimento de energia”, e que “o governo está trabalhando para reduzir a queda dos níveis dos reservatórios”. Declarou ainda que havia “previsão de religar as usinas térmicas”, as quais têm custo de operação muito alto e que certamente contribuiria para o aumento dos preços da energia elétrica no mercado aberto. Essas declarações soam tristemente familiares. Boa parte de nós brasileiros as ouvimos ano após ano.

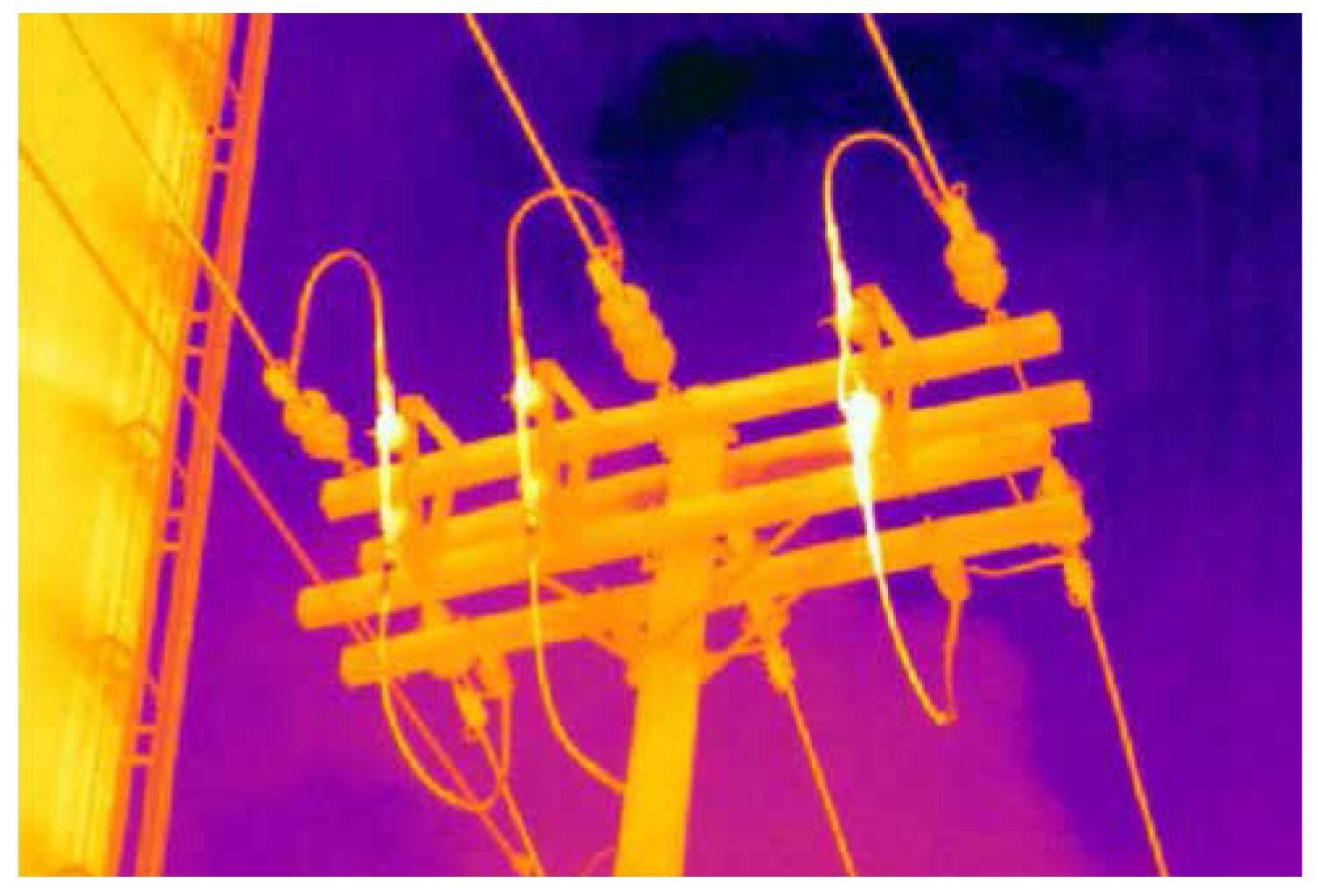

Gostaria de sugerir um tema para discussão e que pode ajudar o país em curto prazo. Até porque tudo o que o Governo pode fazer agora terá resultados em longo prazo, infelizmente. Investimentos em mais capacidade de geração e transmissão não dependem só de capacidade de investimento. Dependem de tempo. A ideia é aperfeiçoar a capacidade da malha de transmissão e distribuição, evitando interrupções causadas por falhas de ativos e componentes. Dentro dessa ideia, proponho um passo além: encontrar, classificar e priorizar pontos quentes encontrados na malha do sistema e, dependendo da severidade (temperatura do ponto em relação à temperatura ambiente), atuar e eliminar a causa do aumento de temperatura. Afinal, componentes com temperatura elevada estão simplesmente transformando energia elétrica em calor, estabelecendo uma troca com o meio ambiente. Um desperdício inaceitável, considerando os milhões de pontos quentes potencialmente espalhados pelo sistema.

Sistemas elétricos – por razões óbvias – são projetados para serem de confiança. Como qualquer sistema complexo, sistemas elétricos requerem manutenção periódica e fiscalização para garantir que a energia fornecida para edifícios e instalações seja segura e eficiente.

Câmeras termográficas podem detectar calor na forma de energia infravermelha que se irradia de todo tipo de superfície, inclusive equipamentos com mau funcionamento ou operando sob condições anormais. Todo objeto ou superfície com uma temperatura acima do zero absoluto libera energia térmica ou infravermelha. A luz composta por esta energia não é visível porque o seu comprimento de onda é demasiado longo para ser detectado pelo olho humano. A temperatura de um objeto é maior quanto maior for a radiação infravermelha emitida. Câmeras termográficas não só podem “ver” essa luz, mas também podem separar áreas quentes de áreas frias.

Empresas de seguros têm tradicionalmente tentado controlar o impacto das perdas de propriedade por meio de sistemas de proteção contra incêndios (sprinklers) e também minimizar as perdas quando eles acontecem. Poucas são as técnicas ou serviços existentes que realmente ajudam a evitar perdas, como é o caso da inspeção termográfica. As imagens térmicas geradas pelas câmeras termográficas, aliadas à emissão automática do relatório, que pode, com a tecnologia de hoje, ser enviado a vários gestores por correio eletrônico via protocolo TCP/IP, o stream de vídeo sem fio e outras tecnologias se somam para reduzir os desperdícios e ajudam a evitar perdas de interrupção de fornecimento de energia. Técnicos certificados podem realizar inspeções em equipamentos para encontrar possíveis problemas nos estágios iniciais de avaria ou de falha. Equipamentos-chave são avaliados durante as inspeções, sem interrupção ou desligamento de circuitos.

Para ilustrar como a classificação dos pontos quentes seria feita, recorro a uma pesquisa feita por termografistas da Flir Inc., nos Estados Unidos. De março de 2005 a junho de 2010, os termografistas realizaram 6.445 inspeções termográficas, com uma média de cerca de 100 exames por mês. Usando 22 câmeras, os termografistas encontraram 47.077 falhas (ou deficiências) para uma média de 7,3 faltas por relatório. A redução de custos de reparo elétricos é estimada em US$ 500 para pequenas falhas ou intermediários e US$ 3.000 para faltas graves ou críticas. Essas estimativas são baseadas em experiência típicas na indústria. As quatro categorias de falhas são baseadas em diferenciais de temperatura da norma. Pequenas falhas são de 1 °F a

9 °F acima da norma. Falhas intermediárias são de 10 °F a 34 °F; as faltas graves são de 35 °F a 74 °F; e as críticas são 75 °F ou mais acima do estabelecido pela norma.

A economia de energia varia de acordo com o diferencial de temperatura e de corrente (em Àmperes). A economia de energia pode ser calculada usando uma ferramenta chamada “Cálculos de Potência Indireta de Temperaturas de Superfície” ou estimada a partir de uma série de cálculos e suposições de amostra. A seguir, são consideradas razoáveis as seguintes estimativas: US$ 1,50/dia para falhas críticas; US$ 0,75/dia para grave; US$ 0,40/dia para intermediário e US$ 0,15/dia para menor. Um custo de US$ 0,15 por quilowatt-hora (kWh) é usado para desenvolver essas estimativas, mas os custos de energia podem ser maiores em algumas áreas. Nós usamos 250 dias úteis do ano (estimativa de dez feriados) para estimar a economia de energia para cada. O valor de cada inspeção termográfica é de, aproximadamente, US$ 2.000. Isso equivale a um total de US$ 12,9 M (6,455 x 2,000). Essas inspeções economizaram um total de US$ 55 milhões para os clientes onde as inspeções ocorreram, ou cerca de US$ 4 para cada US$ 1 investido em inspeção (Nota: valores e calendário válidos para os Estados Unidos, ano base 2010).

Os dados da pesquisa não deixam dúvidas quanto à eficácia da tecnologia, quando empregada em um contexto, em que se congregam planejamento, método, treinamento, produto adequado e assistência técnica.

Ainda me espanto ao constatar quanto se deixa fazer em termos de se massificar o uso da inspeção termográfica nas concessionárias de transmissão e distribuição de energia elétrica no Brasil. Deixo aqui um desafio para os engenheiros e físicos calcularem as perdas aproximadas pelo efeito Joule no sistema de transmissão e distribuição no Brasil, que poderiam ser minimizadas com programas mais efetivos de inspeção termográfica, com termografistas certificados por um programa que atenda às normas internacionais e equip

ado com termovisores cujas especificações não sejam ditadas (ou limitadas) pelos departamentos de compras e sim pelos responsáveis pela implementação dos referidos programas de inspeção termográfica. Seria um pequeno grande passo na direção certa, afastando-nos de apagões elétricos. Mas, primeiro, temos que nos livrar dos apagões mentais que nos impedem de utilizar tecnologias inovadoras, seguras e com retorno garantido.

*Fernando Lisboa é engenheiro eletricista, vice-presidente de vendas da Flir Systems para a América Latina e Termografista Nível II. Tem mais de 23 anos de experiência na área de infravermelho e imagem térmica | fernando.lisboa@flir.com.br