Edição 122 – Março de 2016

Aula Prática: DPS

Por Sérgio Prestes*

Sobretensão é a maior causa de danos em equipamentos eletrônicos. Geralmente, são consequência de descargas atmosféricas, operações elétricas no sistema de potência e interferências parasitas. Protetor de surto é de extrema importância, pois é o primeiro nível de defesa para todos os equipamentos da planta, sendo instalados próximos à entrada de energia e à entrada dos cabos de comunicação.

Descargas atmosféricas

A descarga atmosférica é um fenômeno de condução de energia extremamente alta, algo na ordem de várias centenas de mega-joules. Uma descarga atmosférica pode ser destrutiva ou causar sérios distúrbios em instalações elétricas situadas a vários quilômetros de distância do ponto de impacto no solo. Esta energia pode chegar à rede por uma descarga direta ou indireta.

Os dispositivos de proteção de surto (DPSs) foram desenvolvidos para proteger o sistema elétrico e aplicações contra sobretensões e impulsos de corrente, assim como contra descargas atmosféricas e chaveamentos.

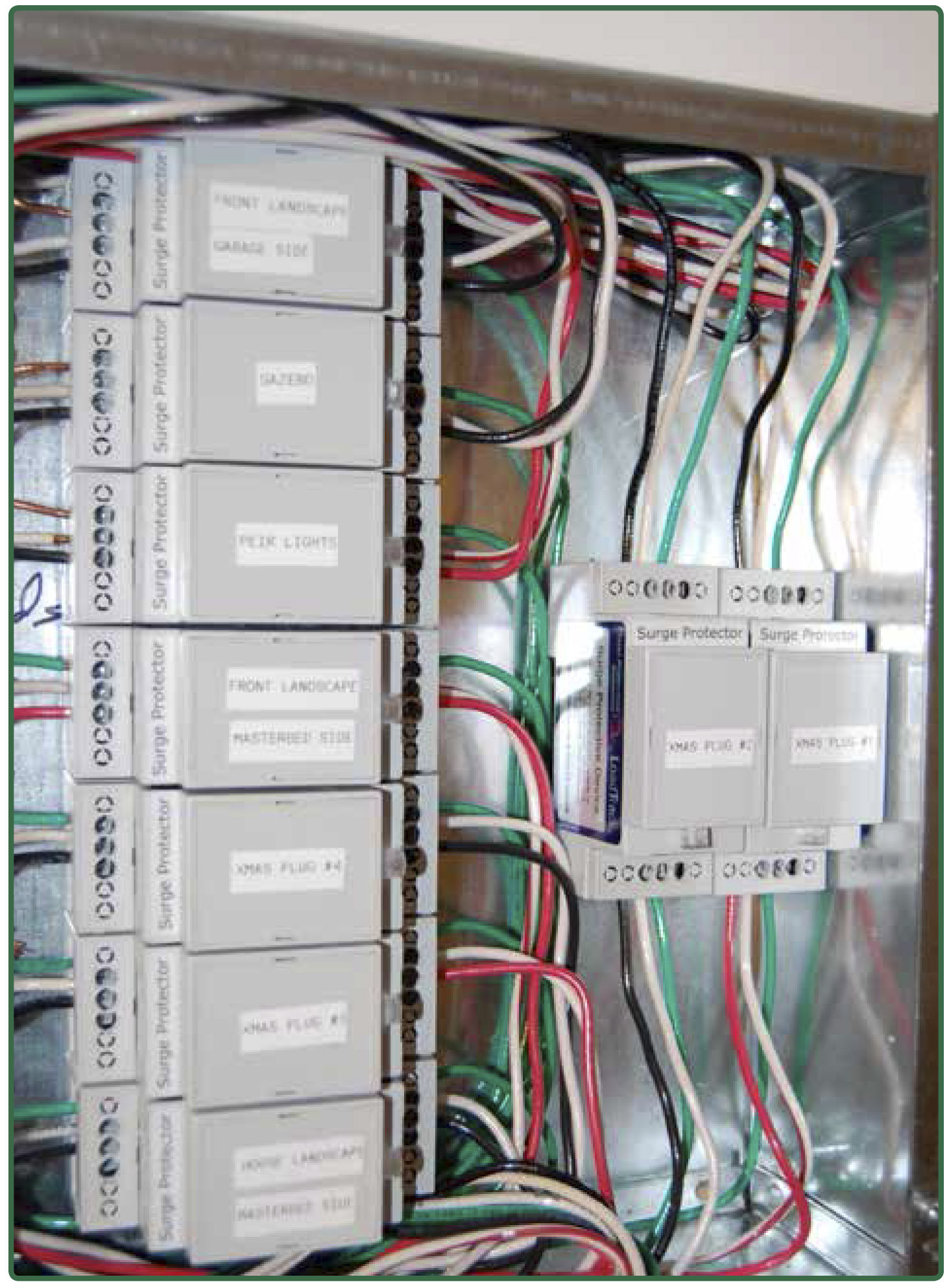

O DPS é instalado entre a linha e o terra (sistema TN) e, assim, limita a diferença de potencial durante um transiente de tensão (Figura 1).

Figura 1 – Instalação do DPS.

As descargas atmosféricas e os fenômenos de sobretensão foram divididos em duas formas de ondas, uma para simular descarga direta (10/350 μs) e outra para simular descarga indireta (8/20 μs).

O tipo 1 é utilizado na proteção de descargas atmosféricas, cujas formas de ondas possuem elevada energia (10/350). É recomendado para lugares com grande probabilidade de receber uma descarga atmosférica, geralmente, nas entradas de energia da instalação e próximo aos pontos de conexão do SPDA na malha de aterramento.

Já o tipo 2 é o protetor de surto testado para proteger a instalação de transientes de tensão com característica similar à curva de curta duração 8/20. Estes produtos foram projetados para dissipar pequenas quantidades de energia; em função disso, devem ser utilizados em locais onde não exista a possibilidade de descarga direta.

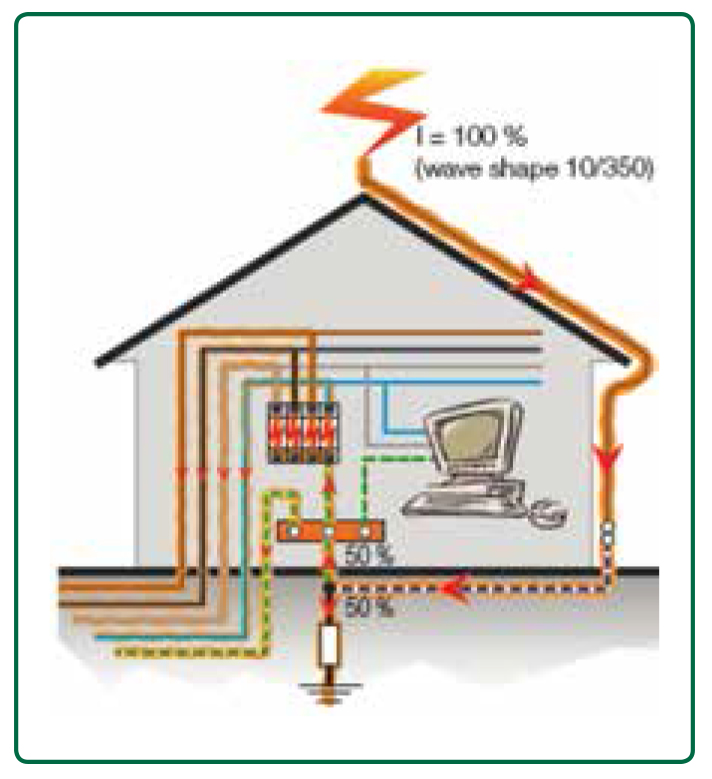

De acordo com a norma IEC 61643-12, anexo I.1.2, pode-se assumir que 50% da corrente total da descarga é absorvida pela terra através do PCC, os outros 50% é distribuído por todas as estruturas condutoras da instalação (condutores externos como tubulações metálicas de água, gás, eletrodutos e leitos).

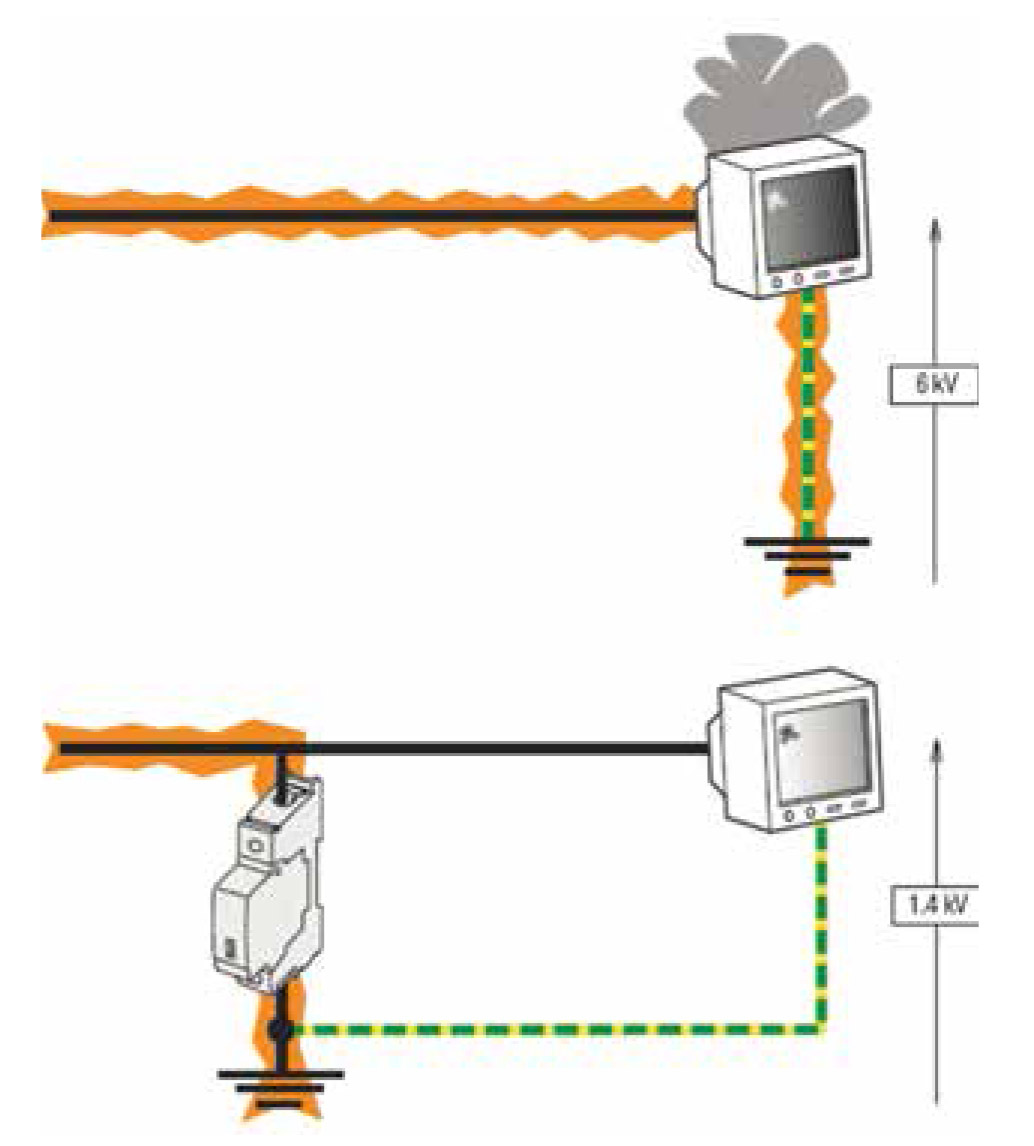

Nota-se que parte desta corrente é injetada no sistema de baixa tensão. Sendo assim, os edifícios vizinhos deveriam estar equipados com DPSs também. Em função da elevação de tensão muito rápida (alguns μs), o DPS deve ter uma resposta igualmente rápida e deve facilitar a condução da corrente com o objetivo de limitar o aumento da diferença de potencial entre o terra e os demais condutores (Figura 2). O DPS responde em algumas dezenas de nanossegundos.

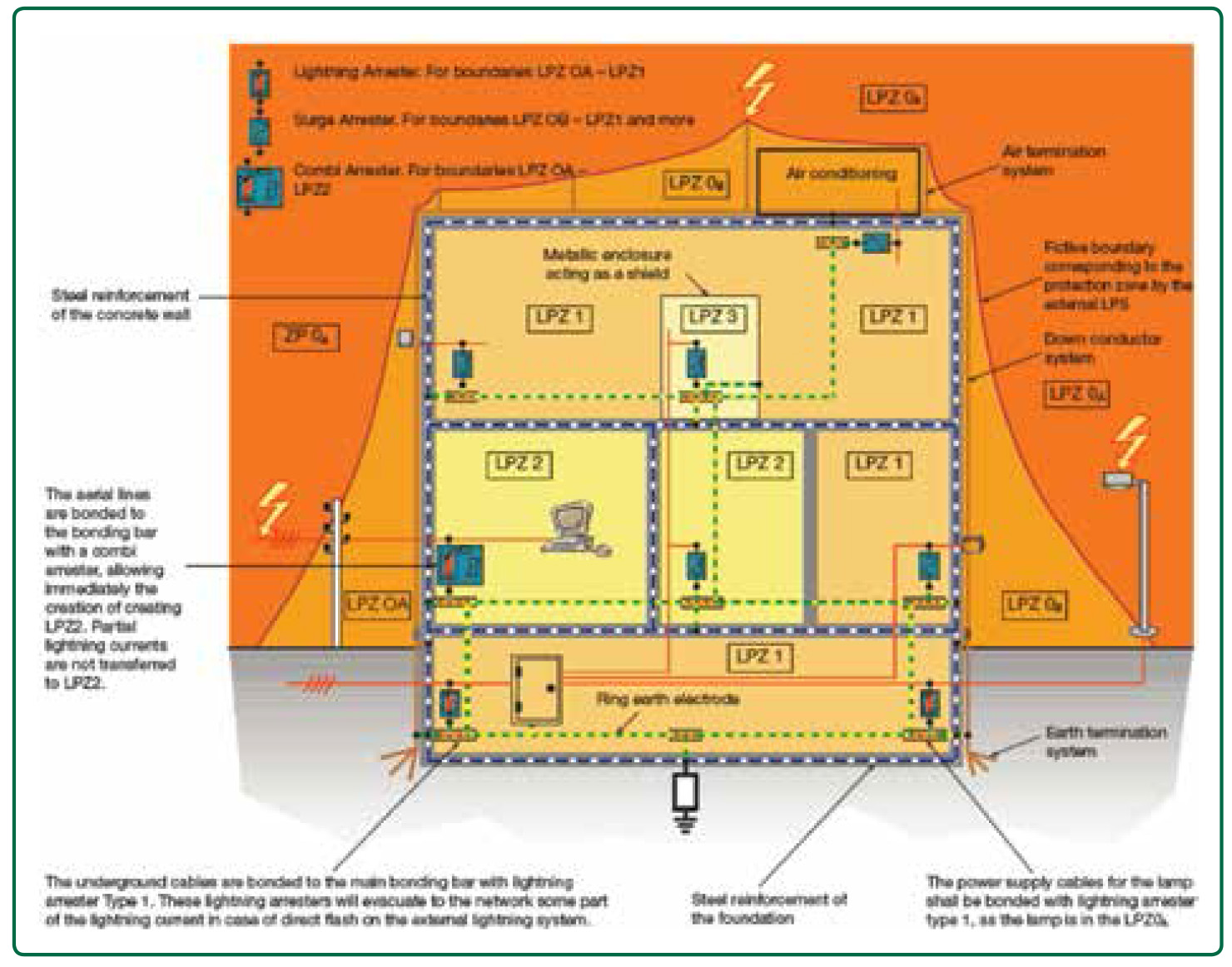

A Protection zone concept (IEC 62305-4) é um documento que introduz a concepção de proteção por zona como uma ferramenta que auxilia a seleção do DPS apropriado. Esta concepção garante uma redução gradual dos estágios de energia e das sobretensões causadas por descargas atmosféricas ou chaveamentos que ocorrem em um sistema desprotegido. Ele consiste em dividir a instalação em diversos volumes: as zonas de proteções (“the protection zones”). Cada zona de proteção é caracterizada por um nível máximo de ruído eletromagnético, um nível máximo de sobretensão e um nível máximo de corrente de surto admissível. Estes níveis máximos são especificados de acordo com as características elétricas dos dispositivos presentes nesta zona de proteção.

Esta concepção de proteção por zona garante que os efeitos e o estresse causado pela descarga direta/indireta sejam reduzidos por degraus na mudança entre as zonas de proteção. Para isto é necessária a instalação de um DPS específico em cada transição de zona. Ou seja, cada vez que é instalado um DPS, há a criação de uma nova zona de proteção.

A IEC 62305-4 define as características das zonas de proteção (LPZs – “lightning protection zones”) da seguinte forma:

LPZ0A – Zona localizada fora da edificação e desprotegida. Nesta área, os itens estão sujeitos a descarga atmosférica direta e deve existir um para-raios conectado à malha de aterramento com condutores dimensionados para escoar a corrente total do surto. O campo eletromagnético não é atenuado nesta zona.

LPZ0B – Zona localizada fora da edificação e protegida pelo SPDA, os itens localizados nesta área não estão sujeitos a descargas diretas. Entretando podem sofrem com surtos de corrente e o campo eletromagnético não é atenuado. As partes condutoras externas dos equipamentos conduzirão parte do surto de corrente e sofrerão com corrente induzidas.

LPZ 1 – Zona localizada dentro da edificação onde os itens não estão sujeitos às descargas diretas. Surtos de corrente provenientes de descargas atmosféricas e/ou surtos provenientes do chaveamento de cargas conduzidas por meios condutores são reduzidos quando comparados às zonas 0A e 0B. DPSs do tipo 1 devem ser instalados nas regiões limítrofes entre LPZ0A e LPZ1 para bloquear a entrada de surtos de corrente conduzidos pela rede de alimentação de potência.

LPZ2 – Zona localizada dentro da edificação onde os valores remanescentes do surto de corrente proveniente de descarga atmosférica e/ou chaveamento de cargas são reduzidos quando comparados a zona 1. DPSs do tipo 2 devem ser instalados nos cabos de potência nos pontos limítrofes entre LPZ1 e LPZ2 a fim de dissipar os valores remanescentes de surto de corrente e limitar o valor de sobretensão.

LPZ3 – Zona de equipamentos muito sensíveis onde surtos causados por ruído harmônico, acoplamento magnético e surto gerado por chaveamento de carga são reduzidos quando comparado com a zona 2. Além da instalação de DPSs, malhas de proteção contra a interferência do campo magnético externo deveriam ser instaladas. Toda a LPZ3 poderia ser instalada, por exemplo, dentro de um painel metálico ou segregado do restante do painel por uma chapa metálica.

Requisitos para o aterramento (IEC 61312-1, IEC 1024)

O sistema de aterramento é necessário para reduzir a diferença de potencial entre as partes metálicas e os sistemas dentro de um ambiente que se deseja proteger contra descargas atmosféricas.

A equipotencialização consiste na interconexão dos equipamentos utilizando cabos ou a própria malha de aterramento. Mesmo em casos de descargas atmosféricas diretas, o potencial de toda a instalação será elevado uniformemente. Diferenças de potencial não ocorrerão dentro da instalação.

Transição entre LPZ0A e LPZ1

No caso de entrada de energia por linha aéreas, a linha vem de uma LPZ0A e pode conduzir correntes provenientes de descargas atmosféricas. Estas linhas devem ser conectadas ao barramento de aterramento principal através de DPSs tipo 1 instalados no ponto de transição entre a LPZ0A e LPZ1.

Transição entre LPZ0B e LPZ1

Não ocorrem descargas atmosféricas diretas na Zona 0B, pois elas estão protegidas por um SPDA. O estresse que pode ocorrer na LPZ0B é, geralmente, consequência do campo magnético causado pela corrente das descargas. Os surtos que ocorrem na zona 0B têm característica similar à onda 8/20 e, sendo assim, o DPS tipo 2 é o mais indicado para a zona de transição entre LPZ0B e LPZ1.

Transição entre LPZ1 e LPZ2

Uma vez que a maior parte da energia inicial foi dissipada, os próximos DPSs devem ser projetados para enfrentar os efeitos remanescentes da zona 0A, 0B e 1. Para estes casos, DPS tipo 2 ou tipo 3 pede ver utilizado. O mesmo vale para as transições sequentes LPZ 3, LPZ 4, etc.

Proteção de equipamentos específicos

Assim como foi visto anteriormente, o DPS deve ser instalado na entrada da instalação a fim de eliminar os surtos de corrente o mais cedo possível e minimizar os efeitos no sistema. Por outro lado, um DPS adicional próximo ao equipamento a ser protegido é necessário quando:

Tipicamente, se a distância for maior que 10 metros, um DPS adicional é recomendado, se a distância for maior que 30 m a utilização de um novo DPS é obrigatória.

Conclusão

Na instalação feita por zonas, em cada transição é necessária a instalação de um DPS. Ao passar da zona 0A ou 0B para a zona 1 é necessária a utilização de um DPS tipo 1 (OVR T1 25 255, Iimp 25 kA, Up 2,5 kV e tensã

;o máxima de operação entre fase e neutro Un 255 V). Sempre que passar de uma zona 1 ou da zona 0B para uma zona 2 é necessária a utilização de um DPS tipo 2 (OVR T2 40 275, Imax 40 kA, Up 1,4 kV e Un 275 V). Caso exista uma transição de uma zona 2 para uma zona 3, utiliza-se um DPS tipo 3 ou DPS tipo 2 + 3 (OVR 1N 10 275, Imax 10 kA, Up 0,9 kV e Un 275 V).

Deve-se manter o cuidado para que a tensão Up do DPS nunca exceda 80% do valor da sobretensão máxima que o componente suporta.

Existem ainda DPSs para aplicações especiais como linha em 24 V, linhas de dados, instalações fotovoltaicas, entre outros. Para mais informações, pode-se utilizar o guia prático da ABB: 1TXH000309C0201_OVR Practical Guide, disponível no site https://library.e.abb.com

*Sergio Prestes é engenheiro de aplicações da ABB.

Com a necessidade de redução de peso das plataformas, visando alívio das unidades flutuantes e, consequente redução dos custos, fez-se necessário o desenvolvimento de materiais mais leves. Surgem assim, as tecnologias Ex-nA (não acendível) e Ex-e (segurança aumentada), empregando geralmente materiais plásticos em sua estrutura. Para aumentar a resistência mecânica, adiciona-se fibra de vidro ao plástico. Com isso, obtém-se um material mais leve que o alumínio e com adequada resistência mecânica.

Devido à proximidade com a água salgada do mar, os equipamentos em alumínio, caso não protegidos por uma camada de tinta especial, podem sofrer corrosão pela salinidade e umidade. O material plástico empregado nas luminárias de tecnologia Ex-e apresentam alta resistência à corrosão.

Figura 1 – Luminária fluorescente linear em plástico reforçado com fibra de vidro.

No entanto, para ambas as tecnologias Ex-d e Ex-e, são conhecidos os problemas relacionados aos efeitos de EOL (End-Of-Life) que ocorrem nas lâmpadas fluorescentes gerando manutenções constantes de troca das mesmas. São também conhecidos os problemas que ocorrem nos respectivos reatores eletrônicos, os quais também requerem a sua substituição periódica. Em instalações offshore, tais manutenções resultam quase sempre em paradas de produção e procedimentos de segurança demorados que acarretam custos extremamente elevados.

A tecnologia Led aplicada às luminárias lineares permite reduzir fortemente essa necessidade de constante substituição das atuais lâmpadas fluorescentes devido à sua elevada vida útil, minimizando assim os elevados custos incorridos dos trabalhos de manutenção. Um módulo Led é projetado para durar cerca de 60.000 horas enquanto que uma lâmpada fluorescente tubular convencional dura cerca de 16.000 horas.

Outro ponto que vem ganhando importância atualmente é a eficiência energética dos equipamentos elétricos. Quanto maior essa eficiência, menos robustas precisam ser as instalações elétricas e menor é o consumo de potência durante a operação. Isso resulta em custos menores de construção e operação. A tecnologia Led apresenta um consumo de potência elétrica menor em relação à fluorescente para produzir um mesmo fluxo luminoso. Ou seja, para gerar o mesmo nível de iluminação, a tecnologia Led consome menos energia que a fluorescente, sendo assim, mais eficiente. Essa redução pode chegar a 20% dependendo dos modelos utilizados. Muitas dessas luminárias são dotadas de sistemas autônomos de emergência. Em caso de queda de energia, esse sistema mantém as lâmpadas acesas através de um conjunto de baterias. O consumo menor de energia apresentado pelo

Led permite um maior período de funcionamento autônomo ou uma redução no tamanho do módulo de baterias dependendo da necessidade desejada.

Figura 2 – Sistema autônomo de emergência integrado à luminária.

Outra vantagem da tecnologia Led é a alta resistência às vibrações e impactos, sempre presentes nas plataformas offshore devido ao modo de operação e ao reduzido espaço disponível. As lâmpadas fluorescentes possuem em seu interior um par de eletrodos, um em cada extremidade, e um gás inerte à baixa pressão que ficam encerrados pelo invólucro de vidro tubular. Tanto os eletrodos quanto o invólucro são susceptíveis ao dano por vibração ou impacto, causando falhas prematuras das lâmpadas. No caso da tecnologia Led, a luz é gerada por materiais semicondutores (estado sólido) e não são utilizados eletrodos ou invólucros de vidro que possam ser danificados, assim, a tolerância à vibração e impactos é muito maior.

Para se acender uma lâmpada fluorescente é necessário que se aplique uma elevada tensão elétrica inicialmente para causar a ionização do gás inerte. Dessa maneira, a cada chaveamento de liga-desliga, é gerado um estresse nos eletrodos da lâmpada. Quanto mais frequentes forem esses chaveamentos, mais reduzida será a vida útil do eletrodo e, por consequência, da lâmpada. Esse efeito não acontece com os módulos de Led, uma vez que não necessitam de altas tensões de partida para ionização de gases como nas fluorescentes.

Outro ponto a ser observado é que esses gases ionizados produzem a nociva radiação ultravioleta (UV), cujos níveis são regulamentados pelas normas vigentes. Esse é um efeito intrínseco ao funcionamento das lâmpadas fluorescentes que necessitam dessa radiação para excitar o composto de fósforo que recobre o tubo de vidro internamente gerando luz no espectro visível ao olho humano. Isso não acontece com a tecnologia Led, na qual a luz é gerada diretamente no espectro visível. Deve-se evidenciar também a ampla gama de temperaturas de cor e o alto índice de reprodução de cor (IRC) oferecidos pelo Led que permitem flexibilidade e capacidade de atender aos diversos requisitos de aplicação.

A tecnologia Led também apresenta vantagens no final de sua vida útil. Ao contrário das lâmpadas fluorescentes que podem conter mercúrio, fósforo e outros metais pesados em seu interior e não podem ser descartadas indiscriminadamente, os módulos Led não requerem esse controle rigoroso e dispensam a necessidade de espaço de armazenamento.

Figura 3 – Descarte inadequado das lâmpadas fluorescentes pode causar contaminação do solo por metais pesados.

Dentro deste panorama, existe uma forte tendência de se efetuar estas modificações nestas luminárias, retirando-se os reatores e as lâmpadas fluorescentes e colocando em seu lugar as lâmpadas Led lineares, as quais já possuem toda a eletrônica requerida “embarcada”, dispensando a instalação de reatores ou de drivers adicionais.

Deve ser ressaltado que os pinos terminais das lâmpadas tubulares Led são idênticos aos terminais das lâmpadas bipino fluorescentes. Dessa forma, não há necessidade de modificação dos suportes terminais existentes nas luminárias “Ex” e nem réguas de bornes terminais ou colocação de qualquer componente adicional, reduzindo-se, assim, o tempo de parada para a substituição.

Figura 4 – O módulo Led substitui as lâmpadas fluorescentes, conectando-se diretamente aos soquetes e mantendo o reator existente.

As vantagens dessa substituição das lâmpadas fluorescentes existentes por um módulo Led linear são:

• Tecnologia Ex-e para facilitar manutenção;

• Economia de energia em cerca de 20%;

• Fluxo luminoso e distribuição equivalente à fluorescente já instalada;

• Iluminação indireta via refletor evitando ofuscamento;

• Fácil instalação sem necessidade de acesso ao reator ou às conexões elétricas;

• Ampla gama de temperaturas de cor para atender as várias necessidades de aplicação;

• Redução dos altos custos de manutenção comparados com as lâmpadas fluorescentes tradicionais devido às frequentes trocas;

• Vida útil de 60.000 horas;

• Dispensa necessidade de alteração das luminárias já existentes;

• Ampla faixa de temperatura ambiente de operação (-25 °C a +50 °C)