O material para aterramento elétrico, na sua acepção mais ampla, pode ser qualquer material condutor elétrico. Todavia, o melhor material deve ser aquele que maximize os seguintes atributos: condutividade elétrica, resistência mecânica e térmica, e resistência à corrosão pelo solo.

Os materiais tipicamente utilizados em aterramento elétrico são os condutores de cobre e os bimetálicos aço-cobre. Define-se um condutor bimetálico como aquele composto por um núcleo central com um revestimento de outro metal, onde na interface entre os dois metais a ligação não é apenas mecânica, mas ocorre a nível de estrutura cristalina. Neste tipo de condutor procura-se aliar as virtudes de cada tipo de material. No caso do condutor bimetálico aço-cobre, tem-se um núcleo de aço recoberto por uma camada de cobre, onde alia-se a resistência mecânica do aço à condutividade elétrica do cobre.

O percentual IACS (International Annealed Copper Standard) estabelece a condutividade do metal em função da condutividade do cobre puro, sendo o cobre 100% IACS e o aço 8% IACS. Os condutores bimetálicos aço-cobre são fabricados nos seguintes percentuais IACS – 21%, 30%, 40%, 53% e 61%.

Sistemas de aterramento podem ser submetidos a duas circunstâncias extremas: surtos com origem externa ou interna ao sistema elétrico de potência, e faltas para a terra decorrentes de alguma falha de isolamento. De forma geral, os surtos têm duração da ordem de microssegundos, enquanto as falhas para a terra têm duração da ordem de milissegundos (ou de ciclos), podendo durar até meio-segundo.

Quando da ocorrência de um dos dois tipos de eventos acima citados, a energia total a que os condutores do aterramento são submetidos pode ser associada à área sob a curva corrente x tempo. Neste caso, a massa de metal condutor deve ser capaz de suportar esta energia por toda a duração do evento, sem o comprometimento das suas características elétricas e mecânicas.

Os eventos de falta para a terra, em função da sua maior duração (de fração de segundo), são os que vão definir as características do material dos condutores de aterramento. Os eventos de natureza impulsiva, que duram mil vezes menos do que as faltas para a terra (microssegundos), são mais importantes para as definições de isolamento e de proteção contra sobretensões das instalações.

A referência internacionalmente reconhecida para o dimensionamento de aterramentos de instalações de média e de alta tensão é a norma americana IEEE STD 80. Esta norma utiliza a expressão de Onderdonk para o cálculo da seção mínima do material condutor, em função das solicitações térmicas impostas pelas correntes previstas de falta para a terra.

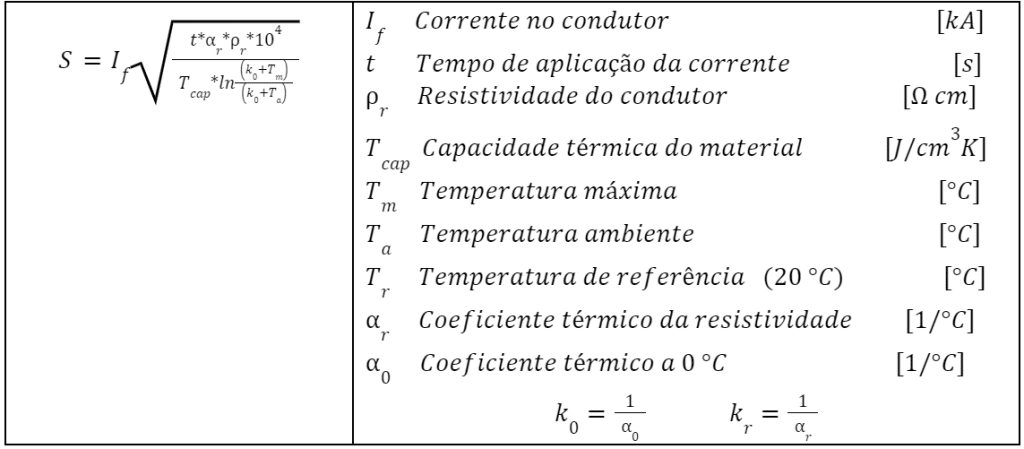

A expressão de Onderdonk parte da premissa que o processo térmico no condutor é adiabático, sem troca de energia com o meio circundante (no caso, o solo). A Tabela 1 apresenta a expressão de Onderdonk e os seus parâmetros, que permite o cálculo da seção máxima admissível para o condutor em função de uma temperatura máxima no final do evento.

Temperatura máxima admissível pelos condutores de aterramento

A questão mais controversa na escolha do condutor de aterramento é a temperatura máxima admissível para a condição de circulação de uma corrente de falta para a terra. A clássica expressão de Onderdonk considera apenas o estresse térmico, que, em última instância, pode resultar na fusão do material.

Porém, há que se considerar, também, o esforço mecânico associado à circulação de uma alta corrente no condutor. Este esforço deve permanecer nos limites da deformação elástica do metal para que ele retorne à sua forma original após a aplicação da corrente de falta. Se o esforço ultrapassar este limite, o metal entra no regime de deformação plástica associado a uma deformação permanente, que no condutor pode se manifestar pela constrição e afinamento da sua seção.

A premissa básica, do ponto de vista mecânico, é que o material não deve amolecer durante o evento, o que compromete as conexões e a rigidez do condutor e, por extensão, a integridade de todo o sistema de aterramento.

A análise do desempenho elétrico, térmico e mecânico do condutor é função da sua composição. Quando o metal condutor for puro, os limites térmicos estão associados às temperaturas de transição de fase (fusão, solidificação). Quando o condutor for uma liga de dois ou mais metais, há que se considerar os diagramas de fase da liga, que é dependente da sua composição (percentual de cada metal). Quando o condutor é bimetálico, devem ser considerados os desempenhos individuais dos dois metais que o compõem.

A definição da máxima temperatura admissível para um determinado condutor, sem que seja comprometida a sua função mecânica, deve considerar o tensor de escoamento, que é o esforço associado a uma deformação plástica do material, o que significa que a aplicação do esforço resulta em uma deformação permanente. As temperaturas de amolecimento são correlacionadas com o tensor de escoamento. A chamada deformação por fluência (creep) é uma deformação plástica, que geralmente ocorre quando um material é tensionado a uma temperatura próxima ao seu ponto de fusão. A fluência dos materiais é classicamente associada à plasticidade em função do tempo sob uma tensão fixa a uma temperatura elevada, frequentemente superior a cerca de 0,5 Tm, onde Tm é a temperatura absoluta de fusão [Kesser & Pérez-Prado, 2004].

Considerando, de forma conservativa, o critério de 0,5 Tm, a temperatura máxima em que o cobre começa a amolecer é da ordem de 542 °C. Para o aço, esta temperatura é da ordem de 765 °C. A Tabela 2 apresenta a densidade de corrente admissível em condutores de cobre e de aço, para atingir a temperatura de amolecimento (0,5 Tm), considerando um tempo de aplicação da falta de 1 s e temperatura ambiente de 40 °C. Verifica-se que o cobre admite uma densidade de corrente quase quatro vezes superior à do aço.

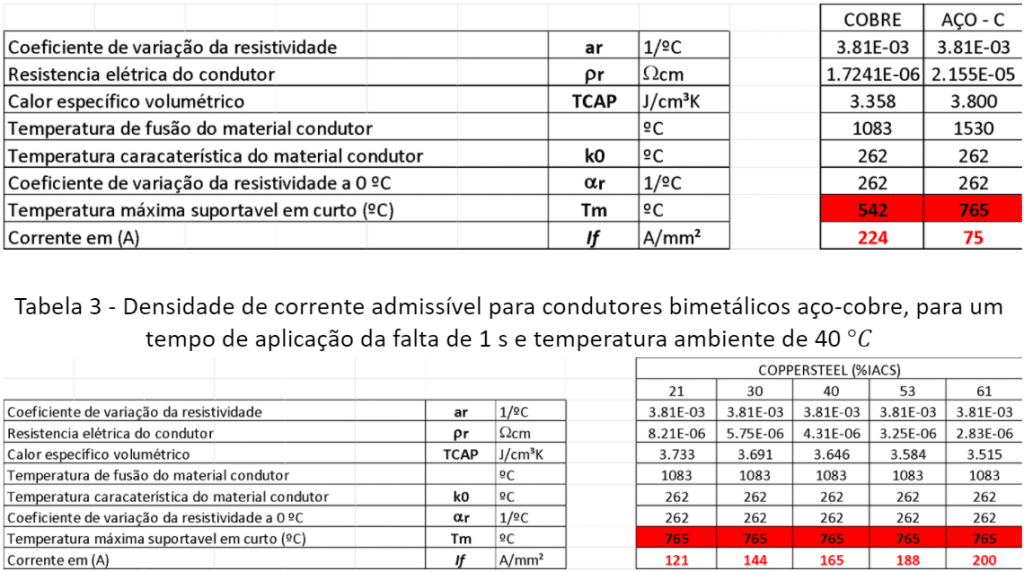

Quando o material em uso é bimetálico vale a temperatura de amolecimento do material mais resiliente, que no caso do aço-cobre é 765 °C. Deste modo, associa-se ao desempenho elétrico do cobre o desempenho térmico do aço. A Tabela 3 apresenta a densidade de corrente admissível para condutores bimetálicos aço-cobre para um tempo de aplicação da falta de 1 s e temperatura ambiente de 40 °C. Verifica-se que o condutor bimetálico é capaz de transportar entre 50% e 90% da corrente que um condutor de cobre de mesma seção é capaz de transportar.

Para compensar a perda de capacidade de corrente e de condutividade elétrica (considerando dois condutores de mesma seção), o condutor bimetálico oferece duas vantagens com relação ao de cobre puro: resistência mecânica bem superior e eliminação do risco de roubo.

Com relação às densidades de corrente apresentadas nas Tabelas 2 e 3, cabe lembrar que são valores conservativos, tanto pelo critério de 0,5 Tm como pela expressão de Onderdonk, que considera que não ocorre dissipação da energia térmica com o meio durante a aplicação da corrente (o que não é verdade). Se a duração da falta for diferente de 1 s, os valores de densidade de corrente apresentados nestas tabelas devem ser corrigidos pela expressão de Onderdonk.

Cabe mencionar que a fórmula de Onderdonk foi criada com o intuito de abarcar os condutores de cobre, de modo que acaba sendo mais conservadora quando usada para condutores bimetálicos dadas as premissas implícitas em seu desenvolvimento. Dessa forma, é aconselhável que os fabricantes de bimetálicos sejam consultados a respeito dos testes reais conduzidos em laboratório para utilização de limites térmicos maiores do que os aqui mencionados. Para concluir, cabe tecer algumas considerações sobre os protocolos de religamentos após falhas fortuitas no sistema de transmissão. É prática comum a operação de religamento automático dos circuitos para verificação se a falta é sustentada. Os dispositivos de proteção já são programados segundo este protocolo. Neste caso, nas instalações interligadas a redes que utilizam religadores, a temperatura de amolecimento do material deve ser reduzida para a temperatura máxima admissível para conexões mecânicas, que é TM=250 °C. Esta redução é necessária porque, no caso de religamento de falta sustentada, o condutor e a conexão não têm tempo para esfriar para a temperatura ambiente antes do segundo evento de falta para a terra.

REFERÊNCIAS

Autores:

Por Geraldo Roberto de Almeida, engenheiro eletricista, Mestre em Engenharia Elétrica e Doutor em Ciências pela Escola Politécnica da Universidade de São Paulo. Atualmente, é Pesquisador Associado PEA USP (2000-) e consultor independente para transmissão subterrânea de eletricidade.

Por Paulo Edmundo da Fonseca Freire, engenheiro eletricista e Mestre em Sistemas de Potência (PUC RJ). Doutor em Geociências (UNICAMP) e membro do CIGRE e do COBEI, também atua como diretor da Paiol Engenharia.