Edição 104 – Setembro de 2014

Aula prática – Medição e verificação

Por Gerdson Soares, Maria Emília Tostes e Thiago Soares*

Sistemas de gerenciamento de energia, medição e verificação como ferramentas de eficiência energética.

Um sistema de gestão energética pode ser definido como um conjunto de elementos interligados ou de interação de uma organização para estabelecer a política energética para atingir as metas propostas. O setor industrial responde por 35,1% de toda a energia consumida no Brasil. Na indústria, o consumo de energia elétrica representa um dos custos mais elevados para o processo de produção e, diante deste cenário, a economia de energia obtida em ações de eficiência energética no setor industrial gera benefícios para toda a sociedade. Na análise de 217 projetos de eficiência energética de 13 setores industriais, o custo médio do MW/h economizado foi de R$ 79,00 MW/h. Considerando o custo marginal de expansão do sistema de energia elétrica estimado pela Empresa de Pesquisa Energética (EPE), em R$ 138/MWh, conforme o Plano Decenal 2007/2016, a diferença entre estes dois valores é o ganho médio dos projetos. A economia obtida possibilita ao governo e ao empresário direcionar recursos para outras prioridades. Ações de eficiência energética agregam importantes ganhos sociais, ambientais e de competitividade para a indústria.

Um sistema de gestão energética pode ser definido como um conjunto de elementos interligados ou de interação de uma organização para estabelecer a política energética para atingir as metas propostas. O setor industrial responde por 35,1% de toda a energia consumida no Brasil. Na indústria, o consumo de energia elétrica representa um dos custos mais elevados para o processo de produção e, diante deste cenário, a economia de energia obtida em ações de eficiência energética no setor industrial gera benefícios para toda a sociedade. Na análise de 217 projetos de eficiência energética de 13 setores industriais, o custo médio do MW/h economizado foi de R$ 79,00 MW/h. Considerando o custo marginal de expansão do sistema de energia elétrica estimado pela Empresa de Pesquisa Energética (EPE), em R$ 138/MWh, conforme o Plano Decenal 2007/2016, a diferença entre estes dois valores é o ganho médio dos projetos. A economia obtida possibilita ao governo e ao empresário direcionar recursos para outras prioridades. Ações de eficiência energética agregam importantes ganhos sociais, ambientais e de competitividade para a indústria.

O uso adequado e eficiente dessa energia deve se fazer presente no planejamento das indústrias. Muito tem sido abordado sobre programas de eficiência energética, porém, pouco se conhece sobre como um sistema de gestão de energia agregado a sistemas de controle e automação, que pode ser utilizado como ferramenta de gestão de eficiência energética, podendo reduzir os custos e melhorar a produtividade, assim como a competitividade da indústria.

Além da redução dos custos operacionais, um sistema de gerenciamento integrado de energia pelo lado da demanda possibilita que a indústria tenha uma atitude responsável e econômica no processo produtivo. Em virtude da grande variedade de ramos de atividades das indústrias existentes no polo industrial de Manaus, há uma série de ações que pode ser adotada para melhorar o aproveitamento do uso da energia elétrica.

De acordo com o manual de eficiência energética na indústria elaborado pela Copel, com o uso eficiente da energia elétrica, a indústria terá uma melhor utilização das instalações e equipamentos elétricos, uma redução no consumo de energia e consequente economia nas despesas com eletricidade. Com o melhor aproveitamento da energia, conseguirá um aumento de produtividade e um padrão de qualidade no produto acabado, isto tudo, mantendo o nível de segurança e diminuindo o tempo de parada das máquinas para a realização de manutenção. Além destas vantagens para a indústria, a sociedade em geral terá uma “redução dos investimentos para a construção de usinas e redes elétricas e consequente redução dos custos da eletricidade, redução dos preços de produtos e serviços e maior garantia de fornecimento de energia”. Hoje, uma redução de consumo de energia afeta toda a cadeia produtiva, incluindo os consumidores finais, que perceberão um reflexo positivo no preço do produto acabado.

Neste cenário, o objetivo do presente artigo é propor um sistema de gerenciamento de energia elétrica com a implementação de medidas de baixo custo para o setor industrial, através da utilização de dispositivos de medição, de registro e de controle, e automação e sua integração com sistemas de gerenciamento de dados. É propor também algumas medidas comuns a qualquer tipo de indústria e que são básicas e de baixo custo, e que podem proporcionar um grande beneficio, tornando-se uma ferramenta de grande importância para um programa de eficiência energética, esboçando alguns planos de consumo eficiente de energia que podem ser adotados por indústrias advindas dos mais variados ramos de atuação. Uma metodologia chamada de medição e verificação (M&V) para avaliar o percentual efetivo de economia obtido após a implantação das ações de eficiência energética é também analisada.

Gerenciador de eficiência energética

O gerenciador de eficiência energética na indústria tem por objetivo a visualização de forma macro do consumo de energia elétrica de todas as áreas responsáveis pelo funcionamento produtivo da planta, proporcionando:

Gerenciadores de energia

Gerenciador de energia é um equipamento ou sistema que realiza o monitoramento e o controle de processos buscando otimizar o consumo dos insumos energéticos e utilidades de forma automática sem interrupção de produção ou prejuízo no conforto ambiental. Podem-se citar como as principais aplicações: eliminação de desperdícios; aumento da eficiência; mudança nos padrões de consumo; monitoramento das concessionárias de energia; elaboração de rateios com alta precisão; controle de cargas; controle do fator de potência; conhecimento das sazonalidades do consumo; determinação do custo específico, consumo específico e custo de produção (por setores e períodos).

Os sistemas de gerenciamento de energia são implantados basicamente para monitorar as grandezas elétricas e

acompanhar o perfil histórico de medições de energia de uma unidade consumidora. Sua instalação, muitas vezes, é motivada pela necessidade de reduzir custos ocasionados por multas de ultrapassagem de demanda e fator de potência, de eficientizar o uso da energia e, consequentemente, diminuir o valor das contas, além de propiciar ganhos de produtividade, pois se trata de uma ferramenta que facilita a manutenção e a operação das plantas industriais.

Segundo o Balanço Energético Nacional (BEN), “o gerenciamento e a conservação de energia elétrica têm destaque crescente, em progressão geométrica, por razões específicas: crescente rigidez nos critérios de faturamento e nas tarifas de energia elétrica, e sua aplicação à quase que totalidade dos processos industriais”. Já de acordo com o Procel Indústria, pode-se verificar que “a importância do gerenciamento vem crescendo também dada a sua potencialidade de facilitar a manutenção e a operação das plantas, trazendo ganhos de produtividade, em termos de manutenção e vida útil de equipamentos e sistemas”. Através de um sistema de gerenciamento é possível monitorar uma série de variáveis em tempo real e armazená-las para análises que potencializem o uso eficiente da energia elétrica. Dentre as grandezas/eventos que podem ser armazenadas, podemos citar: corrente; tensão; consumo de energia ativa; consumo de energia reativa; demanda; fator de carga (FC = demanda média / demanda máxima); fator de utilização (FU = demanda média / demanda contratada); fator de potência; demanda máxima; produção (unidades produzidas pela atividade-fim da empresa); consumo específico (consumo de energia/unidades produzidas); afundamentos de tensão; elevações momentâneas de tensão; transientes; distorção harmônica de V e I; interrupções de energia da concessionária; interrupções de energia em alimentadores internos; data/hora das cargas retiradas por atuação do controle de demanda e fator de potência.

Este artigo apresenta resultados da implementação do sistema proposto nas centrais de refrigeração que corresponde a uma primeira etapa no trabalho.

Estudo de caso – Centrais de ar

O estudo de caso mostra os resultados obtidos por meio da utilização do gerenciamento de energia como ferramenta de eficiência energética. O estudo foi realizado em uma indústria de plásticos para produtos alimentícios localizada no polo industrial de Manaus (AM). Através da aquisição de dados proposta pelo gerenciador de energia, identificou-se a oportunidade de se fazer a eficiência energética, a partir da observação de que, aos domingos, quando a planta da fábrica não estava produzindo, havia um grande desperdício de energia nos setores de injeção plástica e extrusão plástica, pois os sistemas de ar condicionado, responsável por manter o salão de produção climatizado, permaneciam em funcionamento constante aos domingos, mesmo sem nenhuma atividade produtiva na fábrica.

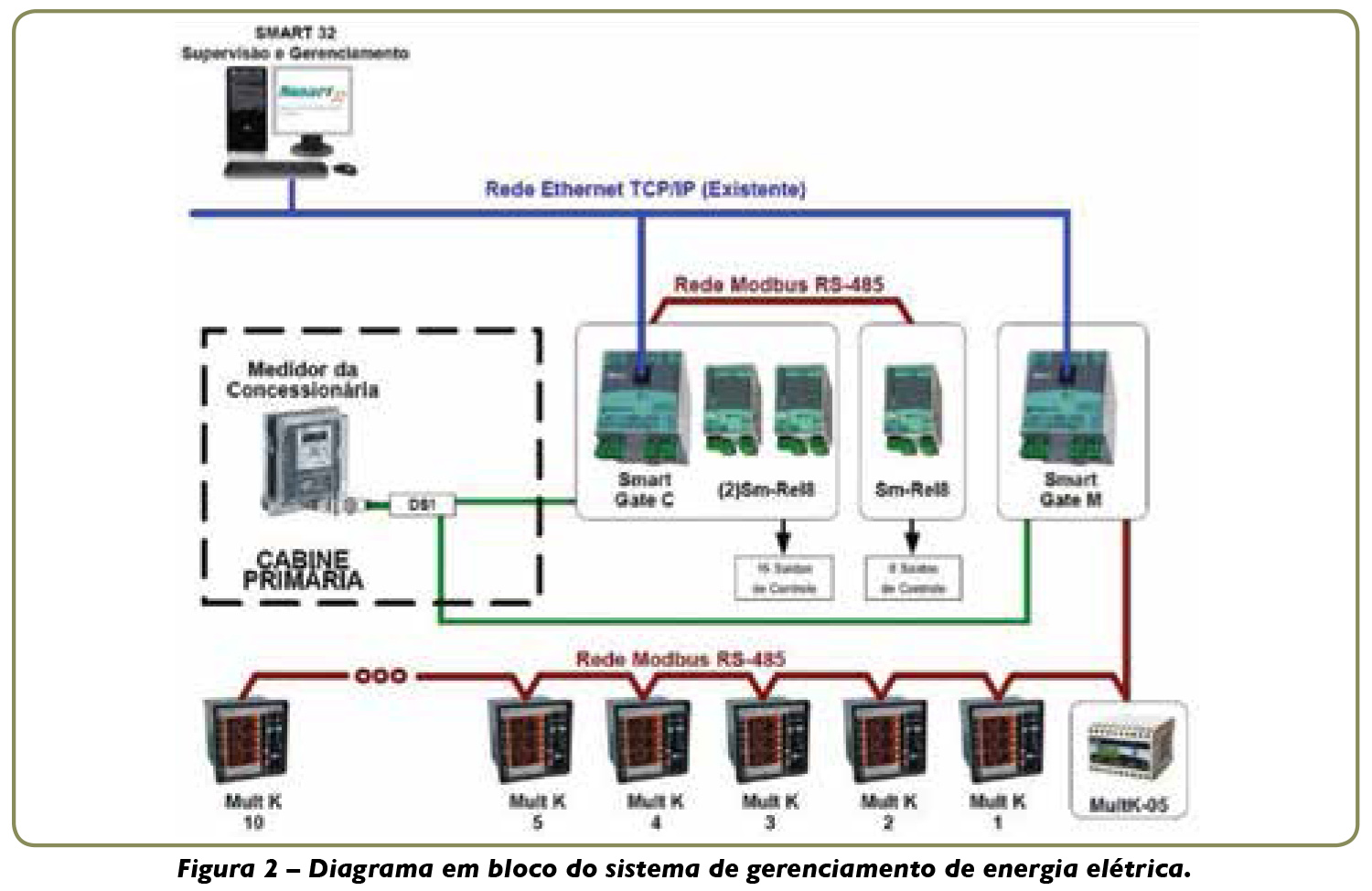

A Figura 2 mostra o diagrama geral do sistema de gerenciamento de energia elétrica da indústria, na qual se realizou o estudo de caso. O sistema gerenciador é composto por um conjunto de medidores de energia fixos nos quadros geral dentro de cada subestação 13,8 kV. Este conjunto é responsável pelas medições das grandezas elétricas, como potência ativa, potência reativa, corrente elétrica, consumo ativo, etc. Os dados registrados são transmitidos através de uma rede Modbus RS-485 e coletados por um software de gerenciamento.

Para a realização do estudo de caso foram utilizados os seguintes dispositivos:

A coleta dos dados do perfil de temperatura do salão da produção dos setores de injeção plástica e extrusão ocorreu através do esquema de ligação ilustrado na Figura 3, que, basicamente, é a interligação do controlador de temperatura à interface de conversão, interligada a um PC, armazenando os dados pelo software Sitrad:

A seguir são apresentados os dados referentes aos registros de temperatura obtidos:

Registros e medições no setor “Injeção Plástica” – Situação antes

1º Período de supervisão: 19/05/2013 08h até 20/05/2013 07h

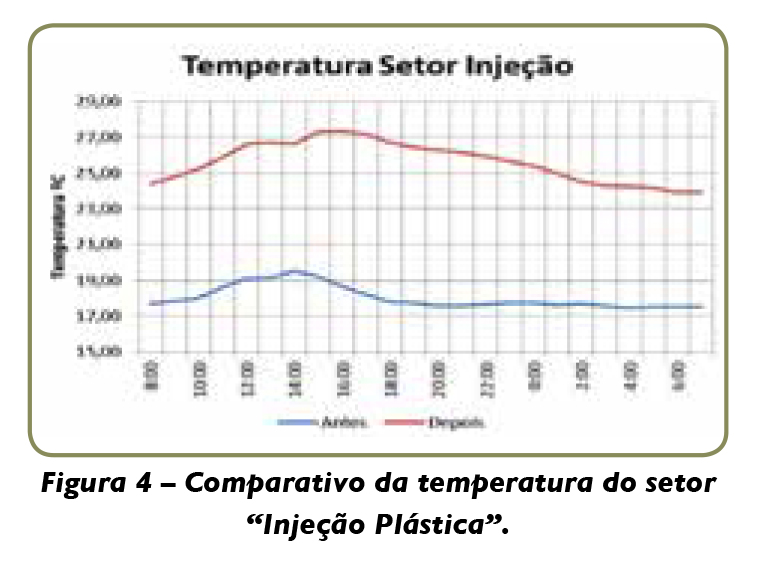

Analisando o perfil de temperatura registrada, conforme ilustra a Figura 4 (antes), com média de 18,04 °C no período de 24h de registro observa-se que a temperatura está abaixo do valor estipulado pelo processo do setor de Injeção Plástica que é de 23°C com desvio de +/- 1°C durante a produção, e nos finais de semana o valor de processo é de 26°C com desvio de +/- 1°C.

Na sequência é realizado a alteração do Setpoint manualmente para 26°C e novamente é realizado o registro do perfil de temperatura conforme ilustrado na Fig. 4(depois).

Registros e medições no setor “Injeção Plástica” – Após alterações do Setpoint

2º Período de supervisão: 26/05/2013 08h até 27/05/2013 07h – Após a mudança do Setpoint.

Analisando o gráfico da Figura 4, calculou-se: diferença mínima entre as temperaturas = 6,35 °C; Diferença máxima entre as temperaturas = 8,97 °C; Diferença média entre as temperaturas = 7,57 °C; Desvio padrão = 0,84; Coeficiente de variação = 0,09;

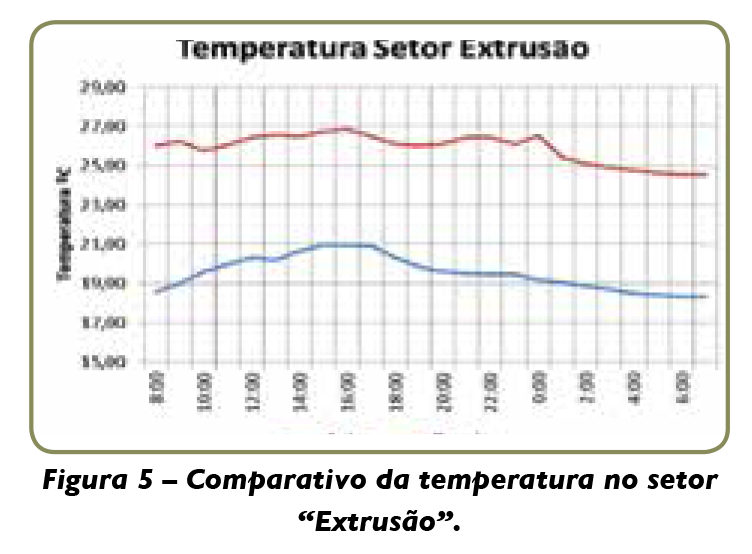

O mesmo procedimento foi realizado no setor “Extrusão”, conforme ilustra a Figura 5 para o perfil de temperatura antes e depois das alterações do Setpoint.

Registros e medições no setor “Extrusão” – Situação antes

1º Período de supervisão: 19/05/2013 08h até 20/05/2013 07h

Registros e medições no setor “Extrusão” – Situação depois

2º Período de supervisão: 26/05/2013 08h até 27/05/2013 07h – Após a mudança do setpoint

Analisando o gráfico da Figura 5, calculou-se: diferença mínima entre as temperaturas = 5,57 °C; diferença máxima entre as temperaturas = 7,45 °C; diferença média entre as temperaturas = 6,35 °C; desvio padrão=0,49; coeficiente de variação = 0,13;

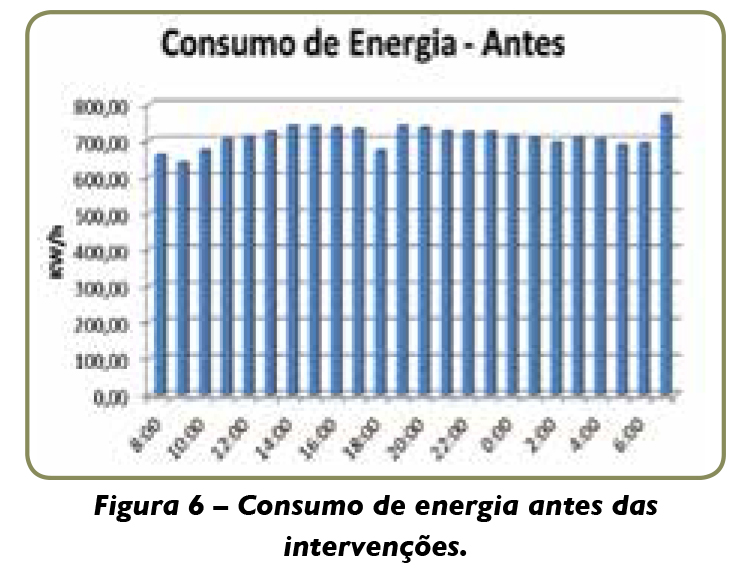

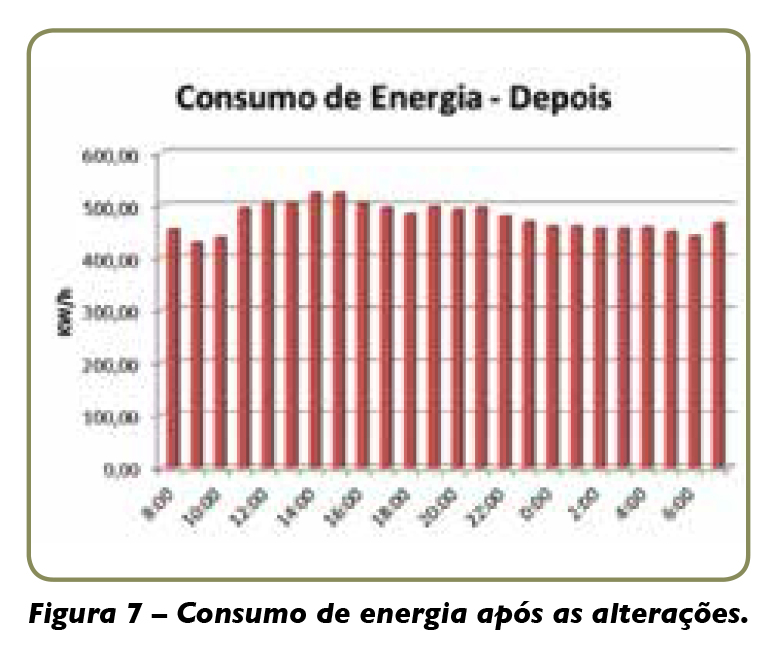

O registro do consumo de potência ativa foi realizado em paralelo ao registro e à coleta dos dados de temperatura, pelo gerenciado de energia elétrica conforme ilustra a Figura 2. A Figura 6 mostra o perfil de consumo de potência ativa antes da implementação das alterações. Observa-se que a média do consumo ativo chega a 709,36 kW/h e na Figura 7 está o registro do perfil de consumo de potência ativa após as alterações no setpoint das centrais de ar condicionado dos setores de “Injeção Plástica” e de “Extrusão”. Este perfil de consumo se repetiu por vários domingos com a média de 476,26 kW/h. Esta ação simples de eficiência energética reduziu o consumo médio de 709,36 kW/h para 476,26 kW/h.

Consumo de energia – Antes da implementação

Consumo de energia – Após as alterações

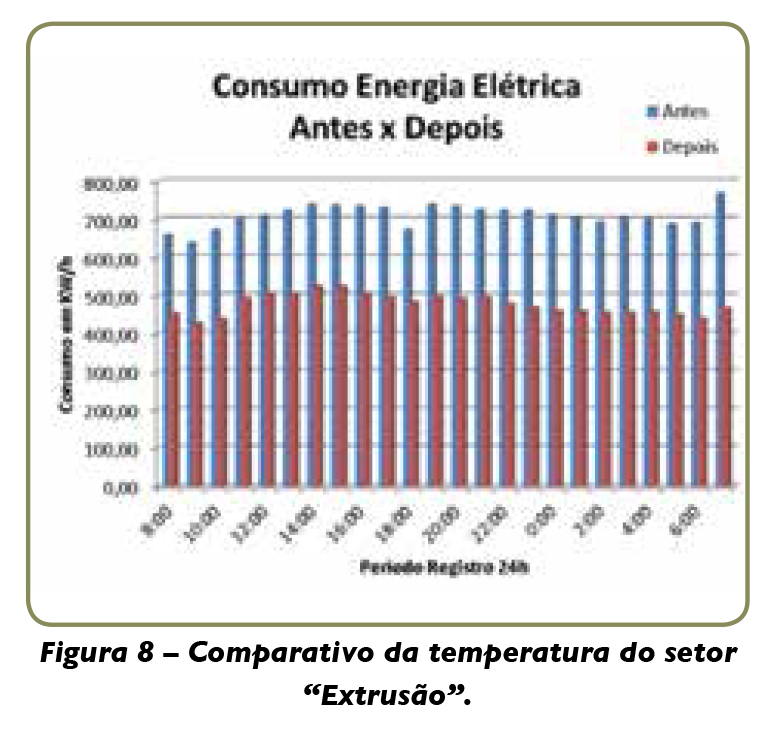

Comparativo do consumo de energia

A Figura 8 mostra o gráfico comparativo de energia consumida antes das implementações e a energia consumida depois das implementações, conforme o qual, é possível calcular e obter: diferença mínima entre as temperaturas = 5,57 °C; diferença máxima entre as temperaturas = 7,45 °C; diferença média entre as temperaturas = 6,35 °C; desvio padrão=0,49; coeficiente de variação = 0,13.

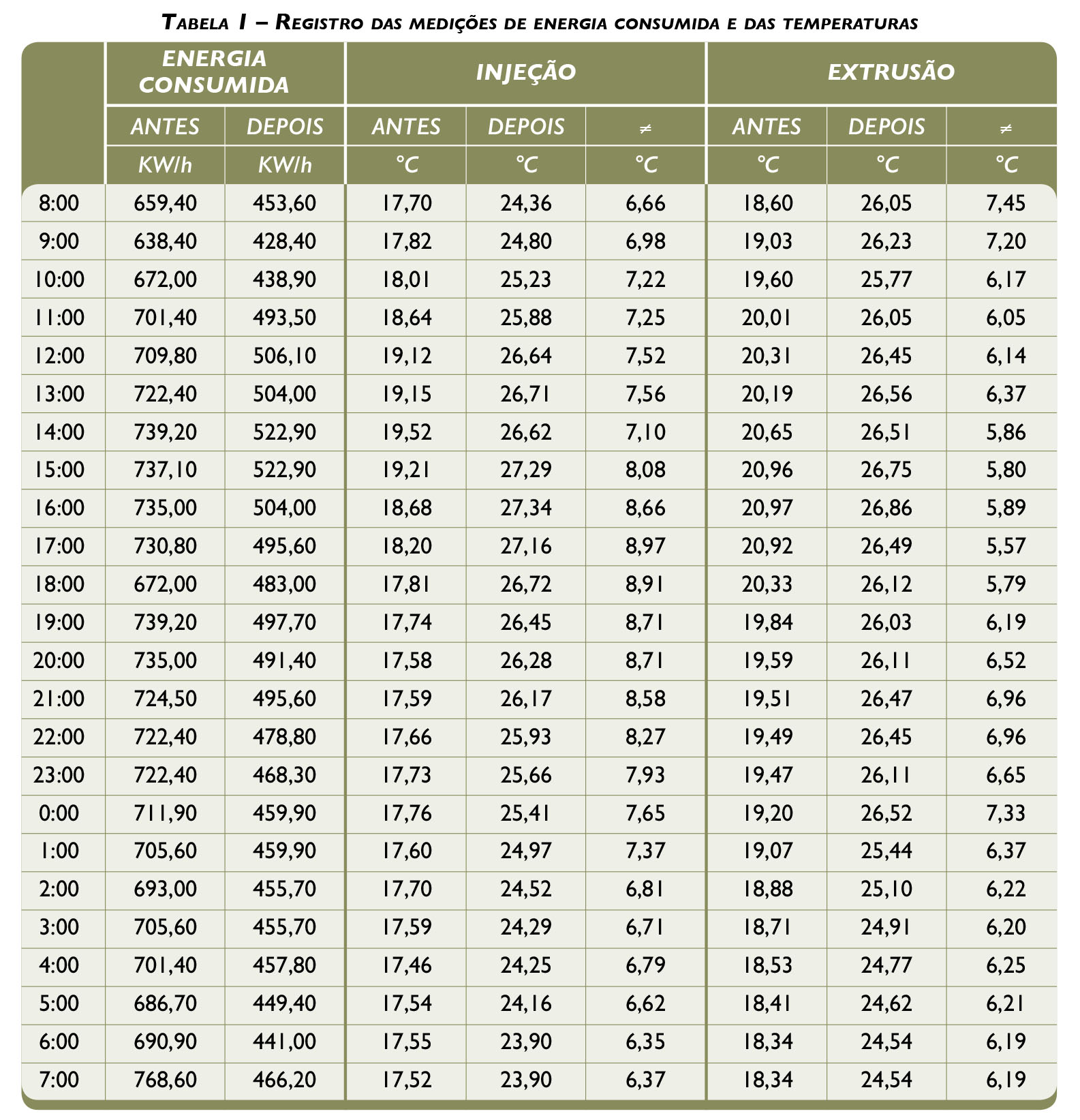

A Tabela 1 mostra de forma resumida os registros e os dados coletados de temperatura e consumo de energia nos períodos antes e após as implementações.

Resultados

No presente estudo, aplicou-se uma metodologia chamada de medição e verificação (M&V) para avaliar o percentual efetivo de economia obtido após a implantação das ações de eficiência energética mencionadas anteriormente.

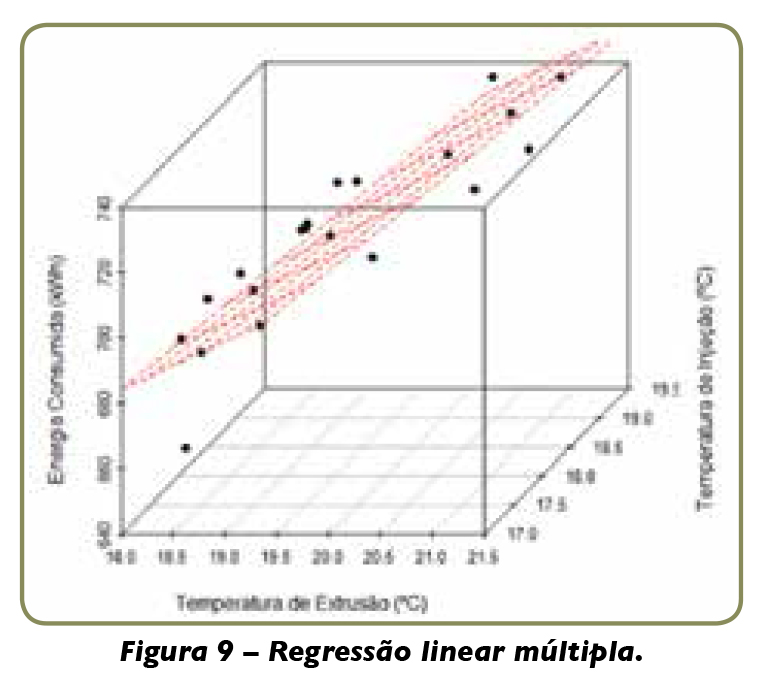

No presente plano de M&V, considerou-se a opção B do Protocolo Internacional de Medição e Verificação de Performance (PIMVP), que estabelece que a avaliação das ações de eficiência energética será realizada tendo como base somente medições. Além disso, o período da linha de base (período utilizado na regressão linear) considerado foi das 8h do dia 19/05/2013 às 7h do dia 20/05/2013. Este modelo que relaciona a temperatura do setor de injeção e do setor de extrusão com a energia consumida da ind&u

acute;stria é representado matematicamente pela equação (1), e está mostrado na Figura 9.

Econsumida=25,77xTE – 9,70xTI + 385,32 (1)

Em que:

Econsumida é a energia consumida (kWh);

TE É a temperatura do setor de extrusão (°C);

TI É a temperatura do setor de injeção (°C);

Realizando-se uma análise de variância do modelo mostrado na Figura 9, observou-se que o modelo é um modelo válido, uma vez que apresentou um valor F de 30,76, ou seja, um valor maior que 4,45, segundo a tabela de distribuição de FISHER-SNEDECOR. Além disso, este modelo apresentou um R2 de 0,65, o que mostra que o modelo se ajustou à amostra de dados de forma satisfatória.

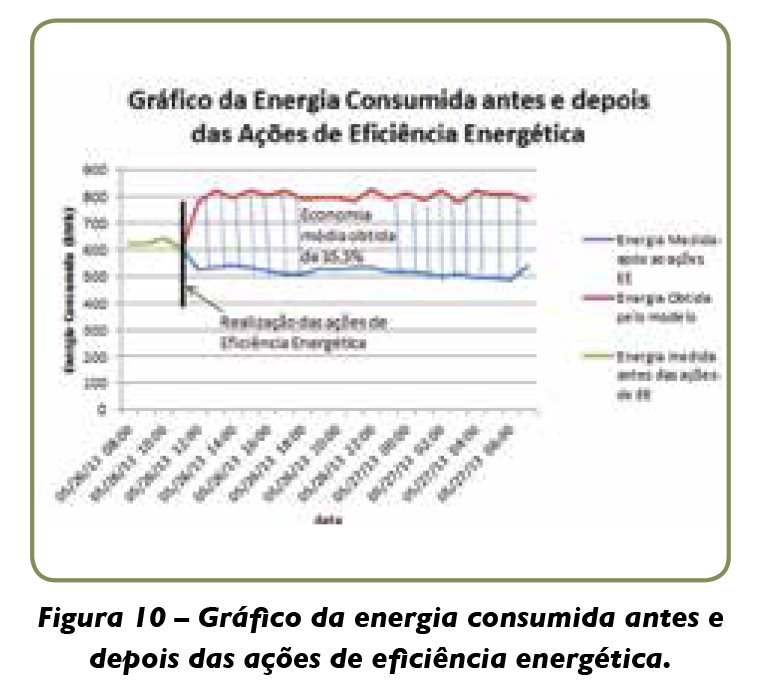

Com base neste modelo, obteve-se o gráfico mostrado na Figura 10, que ilustra a energia medida antes e depois das ações de eficiência energética, assim como a economia obtida.

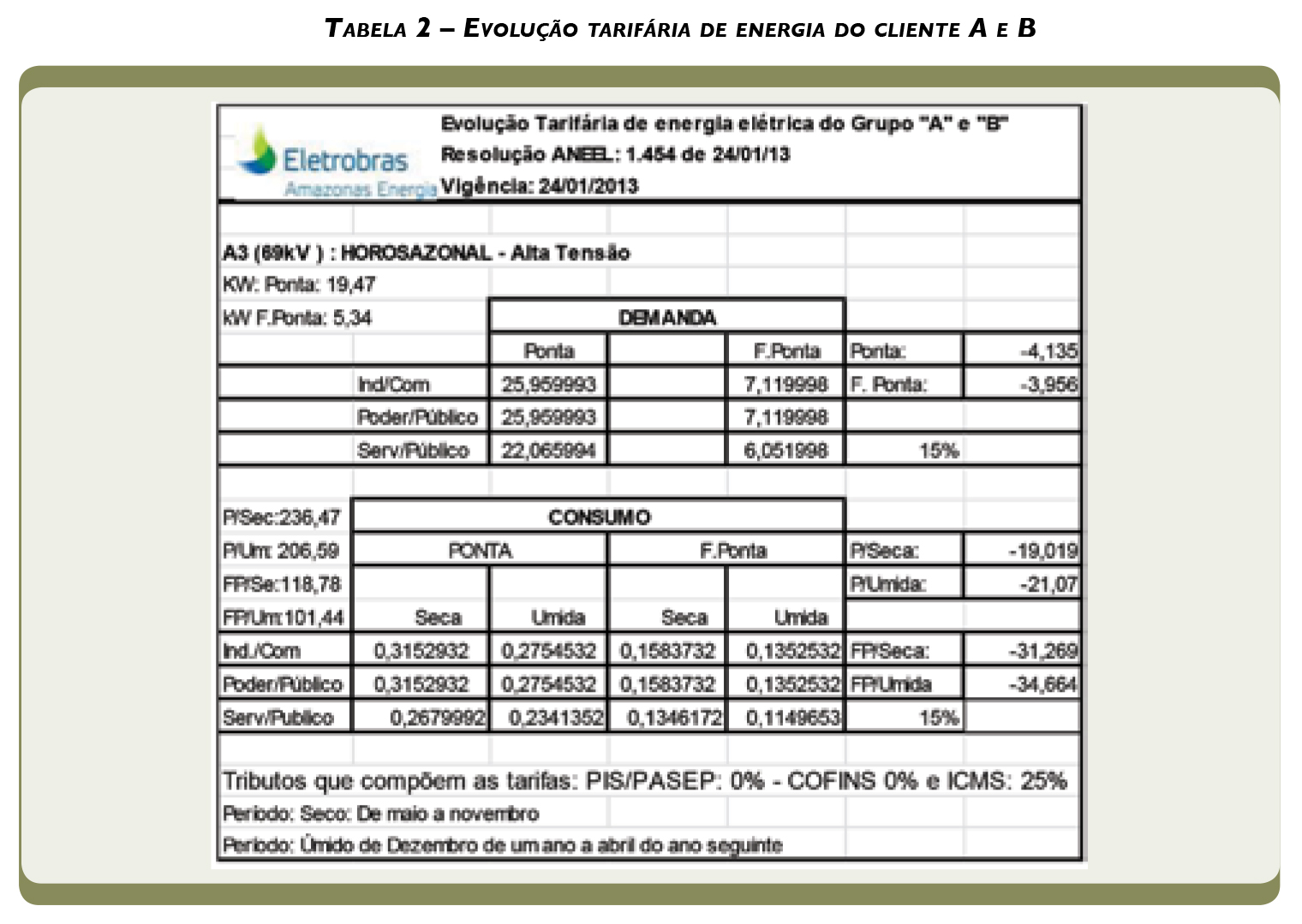

Analisando o gráfico da Figura 10, pode-se verificar que a economia efetiva obtida com as ações de eficiência energética foi, em média, de 35,5%, o que corresponde a R$ 0,06 sobre a tarifa para o período seco e R$ 0,05 para o período úmido, sobre conforme cálculo realizado baseado na Tabela 2.

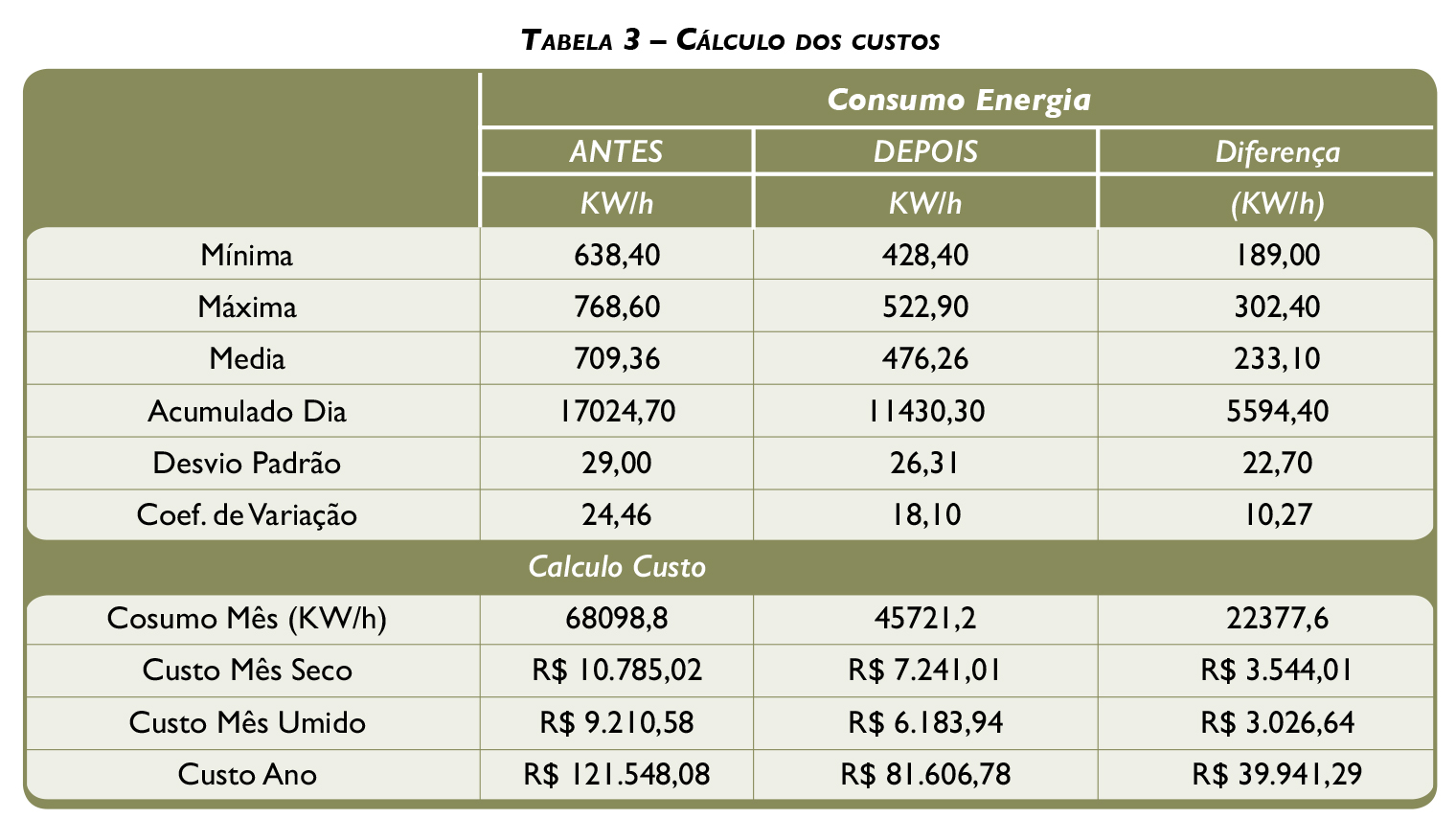

Utilizando os resultados da Tabela 1 e a composição tarifária da Tabela 2, foi calculada a economia estimada dos custos com energia aos domingos na planta da fábrica, chegando a uma economia de R$ 39.941,29 por ano, apenas com consumo de energia aos domingos (Tabela 3). Com os estudos realizados neste trabalho, demonstraram-se os avanços a partir da inserção prática do gerenciamento pelo lado do consumo nas indústrias como ferramenta de eficiência energética.

Conclusão

A implementação de sistemas de gerenciamento de energia permite ao consumidor industrial utilizá-los como ferramenta de gestão de eficiência energética, com o acompanhamento do comportamento da planta com foco na eficiência energética, possibilitando o gerenciamento macro de todos os setores de consumo de energia, proporcionando as seguintes vantagens:

Através do estudo de caso apresentado, é possível confirmar a importância para a indústria do uso do gerenciador de energia como ferramenta de eficiência energética, pois através dos dados e das informações obtidas, é possível reduzir os custos, as perdas e otimizar o consumo de energia na planta da indústria.

Por meio das análises dos dados registrados, foi possível obter informações importantes, como as temperaturas registradas nos setores de injeção e de extrusão aos domingos, que estavam em média respectivamente mais de 7,57 °C e 6,35°C abaixo do valor estipulado pelo processo produtivo em ambos os setores, representando um desperdício médio de energia elétrica de 233 kW/h. Essa informação levou à implementação de ações de controle para corrigir a defasagem de temperatura nos setores e otimizar a temperatura das duas áreas produtivas e, consequentemente, otimizar o consumo de energia, resultando em uma economia de quase R$ 40.000,00/ano, além de proporcionar os seguintes benefícios para as centrais de ar condicionados:

Este trabalho foi desenvolvido com o apoio do Governo do Estado do Amazonas por meio Fundação de Amparo à Pesquisa do Estado do Amazonas (Fapeam), com a concessão de bolsa de estudo e as pertinentes contribuições do Instituto Tecnologia Galileo da Amazônia (ITEGAM), da Universidade Federal do Pará (UFPA) e da Microservice Tecnologia Digital da Amazônia Ltda.

Referências bibliográficas

Este trabalho foi originalmente apresentado durante o V Simpósio Brasileiro de Sistemas Elétricos, realizado entre os dias 22 e 25 de abril, em Foz do Iguaçu (PR).

* Gerdson Tanaka Soares é engenheiro de controle e automação e mestrando em engenharia elétrica pela Universidade Federal do Pará (UFPA). Atualmente, é coordenador de manutenção industrial da Microservice Tecnologia Digial da Amazônia.

Maria Emília de Lima Tostes é engenheira eletricista, doutora em eng

enharia elétrica. É professora do curso de graduação e de pós-graduação em engenharia elétrica da Universidade Federal do Pará (UFPA).

Thiago Mota Soares é engenheiro eletricista e mestre em engenharia elétrica. É engenheiro eletricista da Universidade Federal do Pará (UFPA).